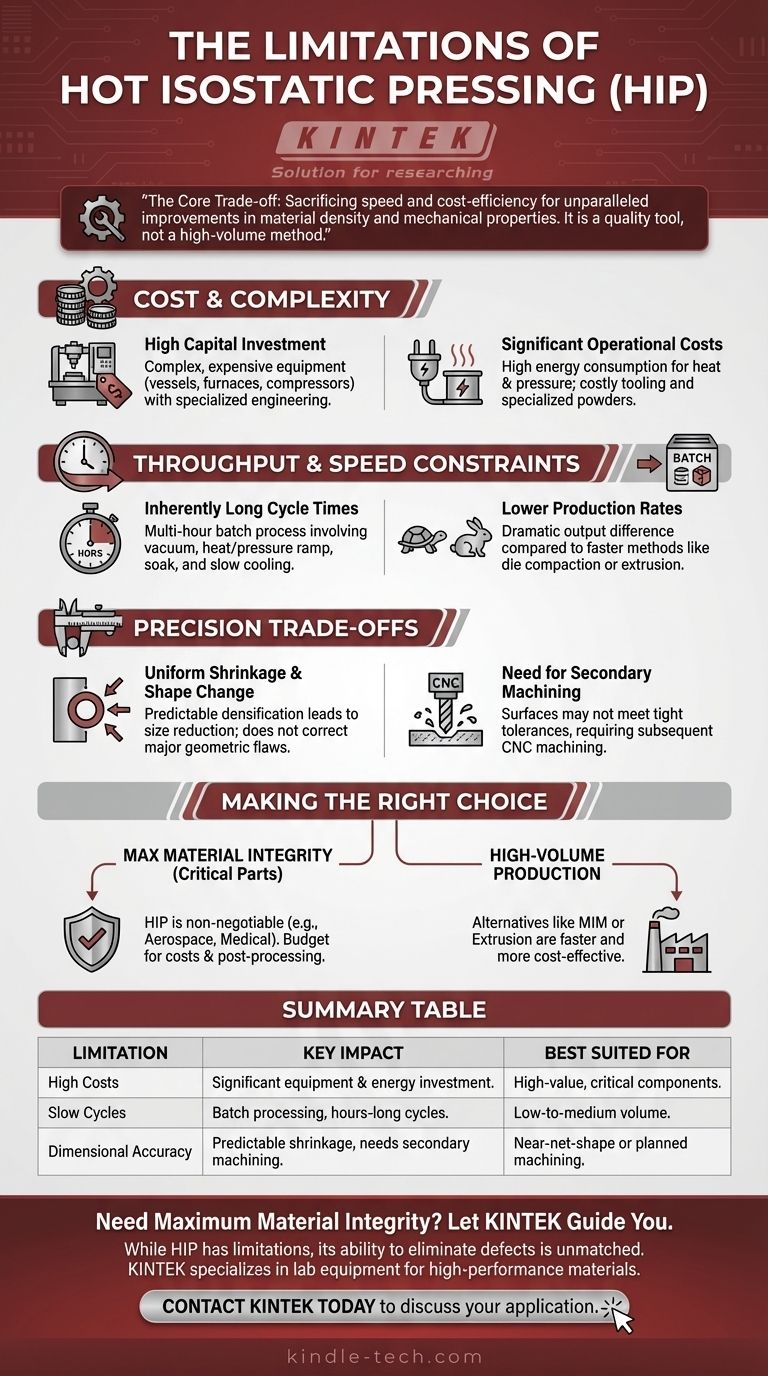

Bien que le pressage isostatique à chaud (HIP) soit un processus exceptionnellement puissant, ses principales limites sont les coûts opérationnels élevés, les cycles de production lents et les difficultés à obtenir des dimensions finales précises sans traitement secondaire. Ces facteurs en font une solution spécialisée mieux adaptée aux composants de grande valeur qu'à la production de masse.

Le compromis fondamental avec le pressage isostatique à chaud est clair : vous sacrifiez la vitesse de production et l'efficacité des coûts pour obtenir des améliorations inégalées de la densité du matériau et des propriétés mécaniques. C'est fondamentalement un outil d'amélioration de la qualité et des performances, et non une méthode de fabrication à grand volume.

Le défi principal : coût et complexité

Les avantages significatifs en termes de performance du HIP ont un prix élevé, tant en investissement initial qu'en exploitation continue. C'est la barrière la plus courante à son adoption.

Investissement en capital élevé

L'équipement requis pour le HIP est complexe et coûteux. Un système complet comprend une chambre haute pression, un four haute température interne, des compresseurs puissants et des systèmes de contrôle sophistiqués.

Ces machines doivent gérer simultanément et en toute sécurité des pressions et des températures extrêmes, nécessitant une ingénierie et des matériaux spécialisés qui font grimper les coûts initiaux d'achat et d'installation.

Coûts opérationnels importants

Au-delà de l'investissement initial, les opérations quotidiennes sont coûteuses. Le processus consomme de grandes quantités d'énergie pour chauffer le four et faire fonctionner les compresseurs.

De plus, l'outillage peut être coûteux, et certaines applications — en particulier celles qui forment des pièces à partir de poudre — peuvent nécessiter des poudres atomisées coûteuses et spécialisées pour garantir des résultats constants.

Contraintes de débit et de vitesse de production

Le HIP est un processus intrinsèquement lent, basé sur des lots. Ce rythme délibéré est nécessaire à son efficacité mais limite son application à la fabrication à grand volume.

Temps de cycle intrinsèquement longs

Un cycle HIP typique implique le chargement de la chambre, l'application du vide, le remplissage avec un gaz inerte, la montée en température et en pression, le maintien d'un temps de « trempage » spécifique, et enfin, une phase lente de refroidissement et de dépressurisation.

Cette séquence entière peut prendre plusieurs heures, ce qui rend le débit par machine très faible par rapport à d'autres méthodes de fabrication.

Taux de production inférieurs par rapport aux alternatives

Comparé à des procédés tels que le compactage matriciel uniaxiale ou l'extrusion, le HIP présente un taux de production considérablement plus faible.

Alors que ces méthodes peuvent produire des pièces en quelques secondes, un seul cycle HIP qui prend des heures pourrait traiter quelques dizaines ou quelques centaines de pièces, selon leur taille.

Comprendre les compromis en matière de précision

Bien que le HIP soit apprécié pour sa capacité à densifier une pièce sans déformer sa géométrie globale, il ne garantit pas une précision dimensionnelle parfaite.

La nuance du changement de forme

Le HIP applique une pression parfaitement uniforme, ce qui est excellent pour fermer les pores internes sans déformer un composant. Cependant, à mesure que le matériau se densifie, il se contracte uniformément.

Cette contraction prévisible doit être prise en compte dans la conception de la pièce avant le HIP. Ce n'est pas un processus qui peut corriger des défauts géométriques majeurs.

La nécessité d'un usinage secondaire

La légère contraction uniforme et la nature de l'application de la pression signifient que les surfaces peuvent ne pas respecter les tolérances les plus strictes requises pour un produit fini.

Par conséquent, les caractéristiques ou surfaces critiques nécessitent souvent un usinage CNC ultérieur pour atteindre leurs dimensions finales et précises. Cela ajoute une étape supplémentaire — et un coût additionnel — au flux de production global.

Faire le bon choix pour votre objectif

Décider d'utiliser ou non le HIP nécessite de mettre en balance ses puissants avantages par rapport à ses limites pratiques. Votre objectif final est le facteur le plus important.

- Si votre objectif principal est l'intégrité maximale du matériau : Le HIP est souvent non négociable pour les composants critiques dans les applications aérospatiales ou médicales où la défaillance n'est pas une option. Prévoyez les coûts et le post-traitement nécessaire.

- Si votre objectif principal est la production à haut volume : Des méthodes alternatives telles que le compactage matriciel, le moulage par injection de métal (MIM) ou l'extrusion seront beaucoup plus rentables et rapides pour les pièces moins critiques.

- Si votre objectif principal est d'obtenir une « forme quasi finale » avec des tolérances serrées : Utilisez le HIP pour créer une pièce dense, de forme quasi finale, mais vous devez concevoir votre processus en prévoyant qu'un usinage final sera nécessaire.

Comprendre ces limites est la première étape pour tirer parti du pressage isostatique à chaud pour son objectif prévu : créer des composants supérieurs où les performances ne peuvent être compromises.

Tableau récapitulatif :

| Limitation | Impact clé | Mieux adapté pour |

|---|---|---|

| Coûts d'investissement et opérationnels élevés | Investissement important dans l'équipement et consommation d'énergie. | Composants de grande valeur où la performance est critique. |

| Cycles de production lents | Traitement par lots avec des temps de cycle de plusieurs heures. | Production à faible ou moyen volume, pas la production de masse. |

| Précision dimensionnelle | La contraction prévisible nécessite un usinage secondaire pour les tolérances serrées. | Applications où la forme quasi finale est suffisante ou où l'usinage est prévu. |

Besoin d'atteindre une intégrité matérielle maximale pour un composant critique ?

Bien que le HIP présente des limites, sa capacité à éliminer les défauts internes et à créer des propriétés matérielles supérieures est inégalée. KINTEK se spécialise dans les équipements de laboratoire et les consommables, répondant aux besoins précis des laboratoires et des départements de R&D qui développent et testent des matériaux de haute performance.

Laissez nos experts vous aider à déterminer si le HIP est la bonne solution pour votre projet et vous guider vers l'équipement qui répond à vos exigences spécifiques.

Contactez KINTEL dès aujourd'hui pour discuter de votre application et de la manière dont nous pouvons soutenir vos objectifs de qualité et de performance.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse chauffante électrique de laboratoire cylindrique pour applications de laboratoire

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

Les gens demandent aussi

- Quel est le contexte historique du procédé de pressage isostatique à chaud (HIP) ? Des racines nucléaires à la norme industrielle

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique

- Quelles sont les propriétés attrayantes des produits pressés isostatiquement à chaud ? Atteignez une densité parfaite et des performances supérieures

- Quel est le processus de matériau HIP ? Atteindre une densité et une fiabilité quasi parfaites

- Qu'est-ce que le traitement HIP pour les métaux ? Éliminer les défauts internes pour des performances de pièce supérieures