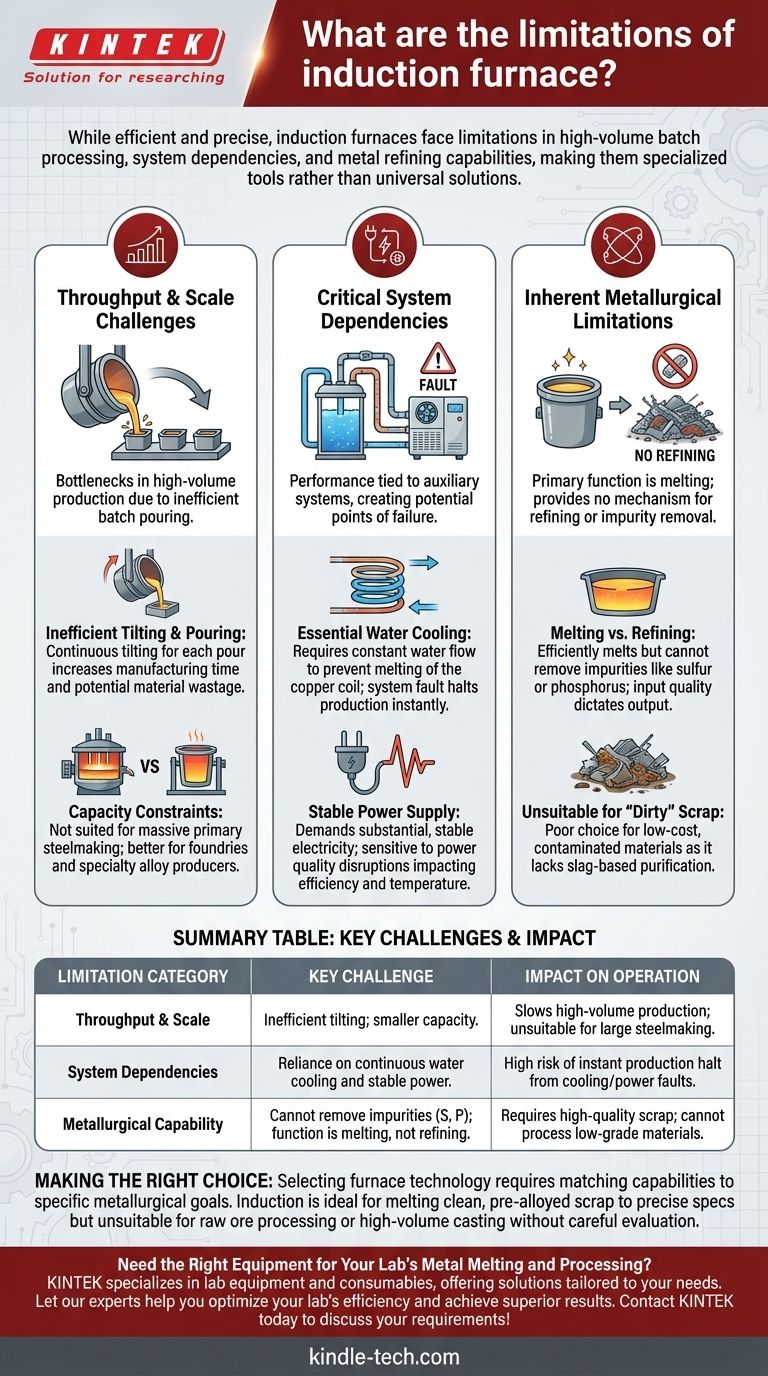

Malgré leur réputation bien méritée d'efficacité et de précision, les fours à induction ne sont pas une solution universelle pour toutes les applications de fusion des métaux. Leurs principales limites tournent autour des inefficacités opérationnelles dans le traitement par lots à grand volume, d'une dépendance critique aux systèmes de refroidissement auxiliaires et d'une incapacité inhérente à affiner les métaux, ce qui restreint le type de ferraille qu'ils peuvent traiter efficacement.

Le problème fondamental est celui de la spécialisation. Un four à induction excelle dans la fusion propre et contrôlée de matériaux de composition connue, mais ces avantages s'accompagnent de compromis en termes de flexibilité opérationnelle, de débit et de capacité métallurgique qui sont critiques dans d'autres scénarios industriels.

Le défi du débit dans les opérations par lots

Bien qu'excellente pour des fusions spécifiques, la conception de nombreux fours à induction peut créer des goulots d'étranglement dans les environnements de production à grand volume.

Inclinaison et coulée inefficaces

Pour les fonderies produisant de nombreuses pièces individuelles, le four doit être incliné pour chaque coulée.

Ce processus d'inclinaison continue peut entraîner une augmentation du temps de fabrication et même un gaspillage de matière entre les moules, ce qui entrave le débit global par rapport aux systèmes de fusion continue.

Contraintes de capacité et d'échelle

Les fours à induction ne sont généralement pas adaptés aux fusions massives courantes dans la sidérurgie primaire, qui sont mieux gérées par les fours à arc électrique ou les fours à oxygène basique.

Bien que les tailles industrielles soient beaucoup plus grandes que les modèles de laboratoire, elles n'atteignent pas la même capacité, ce qui les rend plus appropriés pour les fonderies et les producteurs d'alliages spéciaux plutôt que pour les grandes aciéries.

Dépendances critiques du système

Un four à induction ne fonctionne pas de manière isolée. Ses performances sont étroitement liées à plusieurs systèmes auxiliaires, chacun représentant un point de défaillance potentiel.

Le rôle essentiel du refroidissement par eau

La bobine d'induction en cuivre à haute puissance génère une chaleur immense et nécessite un flux constant d'eau de refroidissement pour l'empêcher de fondre.

La fiabilité du système dépend entièrement du refroidisseur ou de la tour de refroidissement. Une panne, telle qu'une défaillance de pompe ou une pénurie d'eau, déclenchera des arrêts de sécurité et interrompra instantanément toute la production.

Exigences d'alimentation électrique

Les fours à induction exigent une alimentation électrique substantielle et stable pour créer les champs magnétiques puissants nécessaires à la fusion.

Bien que les unités modernes disposent de fonctions de démarrage progressif pour minimiser l'impact sur le réseau, elles sont sensibles à la qualité de l'énergie. Toute perturbation peut affecter l'efficacité de la fusion et le contrôle de la température.

Limitations métallurgiques inhérentes

La limitation la plus significative est peut-être ce qu'un four à induction ne peut pas faire. Sa fonction est presque exclusivement la fusion, et non le raffinage.

Fusion vs Affinage

Le processus d'induction est extrêmement efficace pour faire fondre le métal. Cependant, il ne fournit aucun mécanisme pour éliminer les éléments indésirables comme le soufre et le phosphore du bain en fusion.

L'action d'agitation crée un mélange homogène mais ne facilite pas les réactions chimiques basées sur le laitier nécessaires à la purification. Cela signifie que la qualité du matériau d'entrée dicte directement la qualité du matériau de sortie.

Inaptitude à la ferraille "sale"

Parce qu'il ne peut pas affiner le métal, un four à induction est un mauvais choix pour le traitement de la ferraille à faible coût, contaminée ou "sale".

D'autres types de fours utilisent du laitier et des lances à oxygène pour brûler les impuretés, ce qui leur permet de transformer des matériaux de faible qualité en métal de haute qualité. Ce n'est pas réalisable dans un four à induction standard.

Comprendre les compromis

Les limites des fours à induction sont souvent l'inverse direct de leurs points forts. Comprendre cet équilibre est essentiel pour choisir la bonne technologie.

Précision au détriment du raffinage

L'environnement propre, confiné et contrôlé qui confère au four à induction sa grande précision de température et sa pollution minimale est précisément ce qui empêche un raffinage robuste basé sur le laitier. Il n'y a pas d'excès d'énergie ou de réaction chimique violente pour purifier le métal.

La contrainte du four à canal

Une conception spécifique, le four à induction à canal, est très efficace pour maintenir le métal en fusion à température mais présente une contrainte opérationnelle majeure.

Il nécessite une boucle continue de métal en fusion pour fonctionner, ce qui signifie qu'il ne peut pas être facilement arrêté ou démarré à froid. Cela limite son utilisation principalement aux applications de maintien ou à la fusion d'alliages à basse température.

Choisir la bonne solution pour votre application

La sélection de la technologie de four correcte nécessite de faire correspondre ses capacités à votre objectif métallurgique spécifique.

- Si votre objectif principal est de faire fondre de la ferraille propre, pré-alliée, selon des spécifications précises : Le four à induction est le choix idéal pour son contrôle, son efficacité et sa propreté.

- Si votre objectif principal est la production à grand volume de pièces moulées : Le processus de coulée par lots peut introduire un goulot d'étranglement important et doit être soigneusement évalué.

- Si votre objectif principal est le traitement de minerai brut ou de ferraille de faible qualité : Un four à induction est inadapté, car il lui manque les capacités essentielles de raffinage chimique requises pour cette tâche.

En fin de compte, un four à induction est un outil magistral pour la refusion et l'alliage, mais il n'est pas conçu pour le travail de raffinage intensif qui caractérise d'autres domaines de la métallurgie.

Tableau récapitulatif :

| Catégorie de limitation | Défi clé | Impact sur l'opération |

|---|---|---|

| Débit et Échelle | Inclinaison inefficace pour la coulée par lots ; capacité plus petite par rapport aux fours à arc. | Ralentit la production à grand volume ; inadapté aux fusions massives d'acier. |

| Dépendances du Système | Dépendance critique au refroidissement continu par eau et à une alimentation électrique stable et de haute puissance. | Risque élevé d'arrêt instantané de la production en cas de pannes de refroidissement/d'alimentation. |

| Capacité Métallurgique | Ne peut pas éliminer les impuretés (par exemple, soufre, phosphore) ; sa fonction est la fusion, pas le raffinage. | Nécessite de la ferraille propre et de haute qualité ; ne peut pas traiter des matériaux de faible qualité ou "sales". |

Besoin du bon équipement pour la fusion et le traitement des métaux de votre laboratoire ?

Comprendre les limites des différents types de fours est crucial pour choisir la bonne technologie pour votre application spécifique. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions adaptées à vos besoins métallurgiques, que vous ayez besoin d'une fusion précise, d'un traitement à haut débit ou de capacités de raffinage spécialisées.

Laissez nos experts vous aider à optimiser l'efficacité de votre laboratoire et à obtenir des résultats supérieurs. Nous fournissons des équipements fiables et un support expert pour garantir le bon déroulement de vos processus.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en laboratoire et trouver la solution parfaite pour vos défis de traitement des métaux !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?