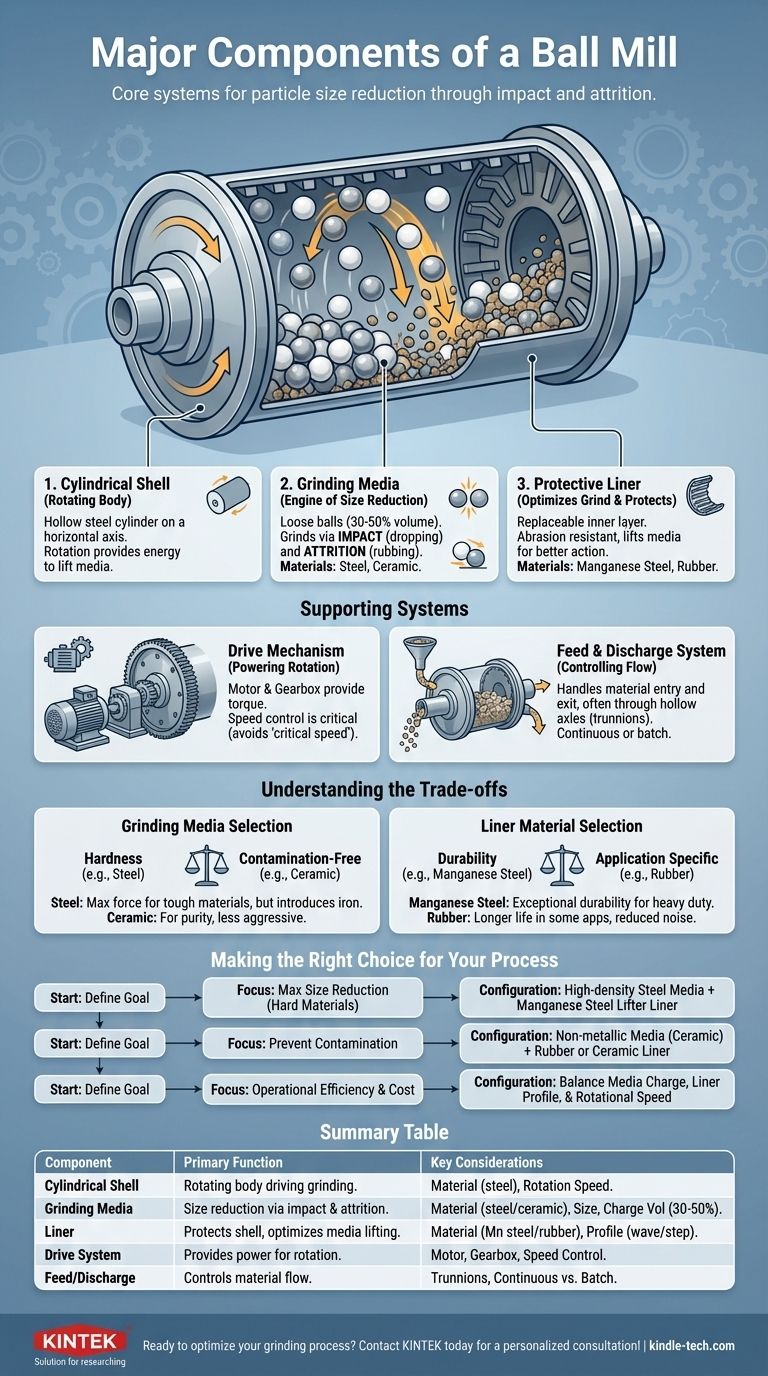

Au cœur de son fonctionnement, un broyeur à boulets réalise la réduction de la taille des particules grâce à quelques composants clés travaillant dans un système simple mais puissant. Les trois composants principaux sont la cuve cylindrique rotative, les médias de broyage (boulets) contenus à l'intérieur, et la garniture protectrice sur la surface intérieure de la cuve. La rotation de la cuve soulève les médias, qui retombent ensuite en cascade, broyant le matériau par les forces d'impact et d'attrition.

Comprendre un broyeur à boulets ne consiste pas seulement à identifier ses pièces. Il s'agit de reconnaître comment le matériau, la taille et l'interaction de ces composants sont précisément contrôlés pour atteindre un objectif de broyage spécifique.

Les Composants de Base et Leur Fonction

L'efficacité d'un broyeur à boulets naît de l'interaction entre ses principales pièces structurelles et fonctionnelles. Chacune est sélectionnée pour résister à des forces extrêmes et remplir un rôle spécifique dans le processus de broyage.

La Cuve Cylindrique : Le Corps Rotatif

La cuve est le corps principal du broyeur. C'est un cylindre creux, généralement en acier, qui tourne sur un axe horizontal ou légèrement incliné.

Cette rotation est la force motrice de l'ensemble du processus. Elle fournit l'énergie nécessaire pour soulever les médias de broyage et créer le mouvement de culbutage essentiel à la réduction de taille.

Les Médias de Broyage : Le Moteur de la Réduction de Taille

Les médias de broyage sont les boulets lâches placés à l'intérieur de la cuve, occupant généralement 30 % à 50 % du volume interne. Ce sont les outils qui effectuent le broyage réel.

Lorsque la cuve tourne, les médias sont soulevés le long de la paroi avant de retomber en cascade et de culbuter. Cette action écrase et broie le matériau cible par deux mécanismes principaux :

- Impact : Lorsque les boulets tombent depuis près du sommet de la rotation, frappant le matériau en dessous.

- Attrition : Lorsque les boulets se frottent les uns contre les autres et contre le matériau pendant qu'ils glissent et roulent.

Les médias sont fabriqués à partir de divers matériaux, tels que l'acier à haute teneur en carbone, l'acier inoxydable ou la céramique, en fonction des exigences de broyage et de la sensibilité à la contamination.

La Garniture : Protéger la Cuve et Optimiser le Broyage

La garniture est une couche critique et remplaçable fixée à la surface intérieure de la cuve. Elle remplit deux objectifs essentiels.

Premièrement, elle protège la cuve de l'abrasion intense causée par les médias en culbutage et le matériau broyé. Les garnitures sont fabriquées à partir de matériaux très résistants à l'abrasion comme l'acier au manganèse ou le caoutchouc spécialisé.

Deuxièmement, le profil de la garniture est conçu pour aider à soulever les médias de broyage. Différentes formes (par exemple, des ondulations ou des barres de levage) améliorent l'efficacité du mouvement de culbutage, empêchant le glissement et assurant que les médias sont soulevés efficacement pour un impact maximal.

Les Systèmes de Support

Bien qu'ils ne fassent pas partie de l'action de broyage principale, les systèmes d'entraînement et de manutention des matériaux sont essentiels au fonctionnement du broyeur.

Le Mécanisme d'Entraînement : Alimenter la Rotation

Un puissant ensemble moteur électrique et boîte de vitesses fournit le couple nécessaire pour faire tourner la cuve lourde et chargée.

La vitesse de rotation est un paramètre de fonctionnement critique. Elle doit être soigneusement contrôlée pour obtenir un mouvement de cascade. Si la vitesse est trop élevée (atteignant la « vitesse critique »), les médias seront maintenus contre la cuve par la force centrifuge et le broyage cessera.

Système d'Alimentation et de Décharge : Contrôler le Flux

Le matériau doit pouvoir entrer et sortir du broyeur. Ceci est géré par les systèmes d'alimentation et de décharge, qui sont souvent intégrés dans les axes creux (ou tourillons) sur lesquels le broyeur tourne.

Dans un système continu, le matériau est introduit par une extrémité et s'écoule progressivement vers l'autre au fur et à mesure qu'il est broyé, sortant une fois qu'il atteint la finesse désirée.

Comprendre les Compromis

Le choix de chaque composant implique un équilibre entre performance, coût et les exigences spécifiques du produit final.

Médias de Broyage : Dureté vs. Contamination

Le choix des médias est un compromis fondamental. Les boulets en acier trempé offrent une force de broyage maximale et sont idéaux pour les matériaux durs et abrasifs. Cependant, ils introduiront inévitablement une légère contamination ferreuse dans le produit.

Pour les applications où la pureté est primordiale, comme dans les produits pharmaceutiques ou certaines céramiques, on utilise des médias céramiques (comme l'alumine ou la zircone). Ceux-ci préviennent la contamination métallique mais peuvent ne pas broyer aussi agressivement et peuvent être plus cassants.

Matériau de la Garniture : Durabilité vs. Application

Les garnitures en acier au manganèse offrent une durabilité et une résistance aux chocs exceptionnelles, ce qui en fait la norme pour le broyage minéral intensif. Elles représentent cependant un coût important.

Les garnitures en caoutchouc peuvent offrir une durée de vie plus longue dans des applications spécifiques, réduire les niveaux de bruit et sont souvent préférées lors du broyage avec des médias en acier pour optimiser l'action de levage et réduire l'usure de la garniture. Cependant, elles présentent des limites de température et de compatibilité chimique.

Faire le Bon Choix pour Votre Processus

Votre objectif spécifique dicte la configuration optimale des composants de votre broyeur à boulets.

- Si votre objectif principal est la réduction maximale de la taille de matériaux durs : Vous aurez probablement besoin de médias en acier à haute densité associés à une garniture durable à barres de levage en acier au manganèse pour maximiser les forces d'impact.

- Si votre objectif principal est d'éviter la contamination du produit : Vous devez utiliser des médias non métalliques, tels que des boulets en céramique, et envisager une garniture en caoutchouc ou même en céramique.

- Si votre objectif principal est l'efficacité opérationnelle et le coût : Vous devez soigneusement équilibrer le niveau de charge des médias, le profil de la garniture et la vitesse de rotation pour minimiser la consommation d'énergie et l'usure par tonne de matériau traité.

En comprenant comment ces composants fonctionnent ensemble, vous pouvez configurer le broyeur à boulets, d'un simple broyeur, en un outil de précision pour vos besoins de traitement des matériaux.

Tableau Récapitulatif :

| Composant | Fonction Principale | Considérations Clés |

|---|---|---|

| Cuve Cylindrique | Corps rotatif qui entraîne l'action de broyage. | Matériau (acier), vitesse de rotation. |

| Médias de Broyage | Effectue la réduction de taille par impact et attrition. | Matériau (acier, céramique), taille, volume de charge (30-50 %). |

| Garniture | Protège la cuve et optimise le levage des médias. | Matériau (acier au manganèse, caoutchouc), profil (onde, marche). |

| Système d'Entraînement | Fournit la puissance pour faire tourner la cuve. | Moteur, boîte de vitesses, contrôle de la vitesse. |

| Alimentation/Décharge | Contrôle le flux de matériau entrant et sortant du broyeur. | Tourillons, fonctionnement continu ou discontinu. |

Prêt à optimiser votre processus de broyage ? La bonne configuration du broyeur à boulets est essentielle pour obtenir la granulométrie, la pureté et l'efficacité opérationnelle souhaitées. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des broyeurs à boulets et des consommables adaptés à vos besoins spécifiques, que vous nécessitiez une durabilité maximale, un broyage sans contamination ou une efficacité énergétique. Laissez nos experts vous aider à choisir la configuration parfaite. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyeur horizontal de laboratoire à quatre corps

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Comment l'équipement de broyage mécanique à haute énergie résout-il les écarts de point de fusion entre le tungstène et l'aluminium ? Maîtrise de l'état solide

- Quelle est la fonction principale d'un broyeur à billes planétaire ? Maîtriser le prétraitement de l'acier renforcé au TiC

- Pourquoi un broyeur à billes à haute énergie est-il nécessaire pour l'acier composite Fe-Cr-Mn-Mo-N-C ? Clé de l'homogénéité microscopique

- Quelle est la fonction principale d'un broyeur à billes planétaire à haute énergie dans la préparation du WC-10Co ? Atteindre un affinement de matériau sub-micronique

- Comment entretenir un batteur mélangeur planétaire ? Un guide proactif pour prolonger la durée de vie de l'équipement

- Quel est le rôle d'un broyeur à billes à haute énergie dans la préparation de l'acier ODS ? Maîtriser l'ingénierie à l'échelle nanométrique

- Quelles sont les caractéristiques techniques et les applications des broyeurs à billes vibrants ? Comparaison avec le broyage planétaire

- Qu'est-ce qu'un broyeur planétaire ? Obtenez un broyage rapide et fin pour les matériaux de laboratoire