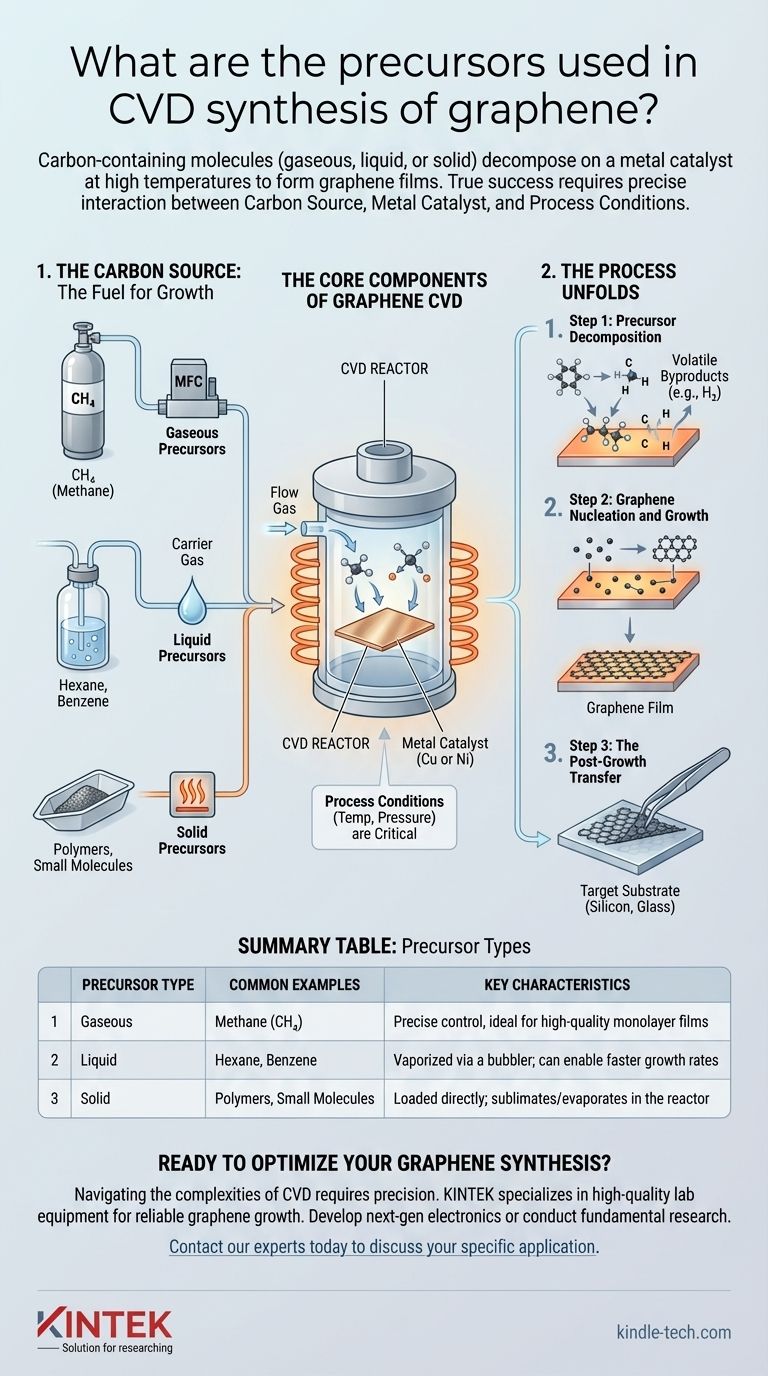

Les précurseurs pour la synthèse du graphène par dépôt chimique en phase vapeur (CVD) sont des molécules contenant du carbone qui peuvent exister à l'état gazeux, liquide ou solide. Les sources gazeuses comme le méthane (CH4) sont les plus courantes, mais des précurseurs liquides tels que l'hexane et diverses sources de carbone solides peuvent également être utilisées. Ces précurseurs sont introduits dans un réacteur à haute température où ils se décomposent sur un catalyseur métallique pour former le film de graphène.

Le précurseur carboné spécifique n'est qu'une pièce du puzzle. Le succès réel de la CVD du graphène dépend de l'interaction précise entre trois composantes critiques : la source de carbone, un catalyseur métallique et des conditions de procédé soigneusement contrôlées telles que la température et la pression.

Les Composantes Fondamentales de la CVD du Graphène

La CVD est une technique de synthèse « ascendante » (bottom-up), ce qui signifie que vous construisez le graphène atome par atome à partir d'une source chimique. Cela nécessite une recette bien définie avec plusieurs ingrédients clés fonctionnant en synergie.

La Source de Carbone : Le Carburant de la Croissance

Le précurseur est la molécule qui fournit les atomes de carbone pour le réseau du graphène. Ces sources sont classées en fonction de leur état physique.

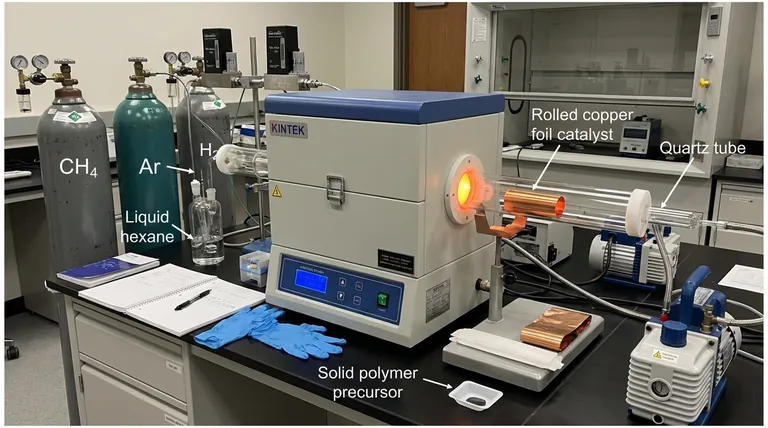

Les précurseurs gazeux, notamment le méthane (CH4), sont largement utilisés en raison du contrôle précis qu'ils offrent sur leur acheminement vers le réacteur via des contrôleurs de débit massique.

Les précurseurs liquides, comme l'hexane, sont vaporisés dans un dispositif appelé barboteur (bubbler). Un gaz porteur passe à travers le liquide, se sature de sa vapeur, et la transporte vers la chambre de réaction.

Les précurseurs solides sont chargés directement dans le réacteur. Ils doivent être chauffés pour se sublimer ou s'évaporer, se transformant en gaz capable de participer à la réaction.

Le Catalyseur Métallique : L'Établi Crucial

Un substrat métallique de transition, typiquement une feuille mince de cuivre (Cu) ou de nickel (Ni), est essentiel. Ce n'est pas seulement une surface de croissance ; c'est un catalyseur actif.

Le rôle principal du catalyseur est de réduire la barrière énergétique nécessaire à la décomposition des molécules précurseurs. À haute température, le précurseur hydrocarboné se décompose en radicaux de carbone actifs à la surface du métal.

Le choix du métal dicte également le mécanisme de croissance et influence finalement la qualité et le nombre de couches de graphène produites.

Gaz Porteurs et Environnement : Le Système de Distribution

Des gaz inertes ou réducteurs, tels que l'Argon (Ar) et l'Hydrogène (H2), servent de gaz porteurs. Leur fonction est de transporter les molécules précurseurs à travers la zone chaude du réacteur jusqu'à la surface du catalyseur.

L'ensemble du processus se déroule dans un réacteur scellé à très haute température, approchant souvent 1000°C. Cet environnement atmosphérique contrôlé est essentiel pour que les réactions chimiques se déroulent correctement.

Déroulement du Processus

Comprendre la séquence des événements à l'intérieur du réacteur CVD clarifie le rôle de chaque composant.

Étape 1 : Décomposition du Précurseur

Les précurseurs hydrocarbonés gazeux sont introduits dans le réacteur. Lorsqu'ils passent sur le catalyseur métallique chauffé, la haute température et l'activité catalytique de la surface métallique provoquent la rupture, ou décomposition, des molécules précurseurs.

Cette décomposition libère des atomes de carbone ou de petits radicaux carbonés, tandis que d'autres éléments (comme l'hydrogène issu du méthane) sont finalement éliminés sous forme de sous-produits volatils.

Étape 2 : Nucléation et Croissance du Graphène

Les atomes de carbone libérés s'adsorbent sur la surface métallique et y diffusent. Ils commencent à s'assembler, formant la structure hexagonale caractéristique du graphène.

Ce processus commence à de multiples sites de « nucléation » et les petits îlots de graphène grossissent jusqu'à fusionner, formant idéalement une feuille continue d'une épaisseur d'un seul atome sur l'ensemble du substrat.

Étape 3 : Le Transfert Post-Croissance

Étant donné que le graphène est souvent cultivé sur une feuille métallique opaque, une étape finale est généralement nécessaire. Le film de graphène doit être soigneusement détaché du catalyseur métallique et transféré sur un substrat cible, tel qu'une plaquette de silicium ou du verre, pour être utilisé dans des applications électroniques ou optiques.

Comprendre les Compromis

Bien que la CVD soit une méthode puissante pour produire du graphène de haute qualité, elle n'est pas sans défis. Le processus implique un équilibre délicat de facteurs concurrents.

Choix du Précurseur vs. Qualité du Graphène

Le choix du précurseur est essentiel. Les molécules simples comme le méthane offrent un excellent contrôle et conduisent généralement à un graphène monocouche de meilleure qualité. Les précurseurs liquides ou solides plus complexes peuvent permettre une croissance plus rapide, mais peuvent également introduire davantage de défauts dans le film.

Le Défi de l'Uniformité

Obtenir une feuille de graphène monocouche parfaitement uniforme sur une grande surface est exceptionnellement difficile. Les variations de température, de débit de gaz ou de qualité de surface du catalyseur peuvent entraîner la formation de zones multicouches, de plis et de joints de grains, ce qui peut affecter les performances du matériau.

L'Épée à Double Tranchant du Catalyseur

Le catalyseur est essentiel à la réaction, mais il peut aussi être une source de problèmes. Les impuretés à la surface du catalyseur peuvent perturber la croissance, et la structure de grain de la feuille métallique elle-même peut être imprimée sur le film de graphène, créant des défauts.

Faire le Bon Choix pour Votre Objectif

Les paramètres CVD optimaux dépendent entièrement du résultat souhaité. Votre choix de précurseur et de procédé doit être guidé par votre application spécifique.

- Si votre objectif principal est des films de haute qualité sur une grande surface pour l'électronique : Le méthane est le précurseur standard de l'industrie, généralement associé à un catalyseur en feuille de cuivre de haute pureté pour favoriser la croissance monocouche.

- Si votre objectif principal est la synthèse rapide ou la recherche fondamentale : Explorer les précurseurs liquides ou solides peut offrir de nouvelles perspectives sur la cinétique de croissance et fournir des voies vers de nouvelles nanostructures carbonées.

- Si votre objectif principal est la répétabilité et le contrôle du processus : Privilégiez les précurseurs gazeux de haute pureté avec des systèmes de contrôle de débit massique précis et investissez dans une caractérisation méticuleuse de vos substrats catalytiques.

Maîtriser la synthèse du graphène consiste à comprendre et à contrôler l'interaction de ces composantes fondamentales pour produire de manière fiable le matériau souhaité.

Tableau Récapitulatif :

| Type de Précurseur | Exemples Courants | Caractéristiques Clés |

|---|---|---|

| Gazeux | Méthane (CH₄) | Contrôle précis, idéal pour les films monocouches de haute qualité |

| Liquide | Hexane, Benzène | Vaporisé via un barboteur ; peut permettre des vitesses de croissance plus rapides |

| Solide | Polymères, Petites Molécules | Chargé directement ; se sublime/s'évapore dans le réacteur |

Prêt à Optimiser Votre Synthèse de Graphène ?

Naviguer dans les complexités de la CVD — de la sélection du précurseur à l'optimisation du catalyseur — nécessite des équipements de précision et un soutien expert. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité dont vous avez besoin pour une croissance fiable et reproductible du graphène.

Que vous développiez des appareils électroniques de nouvelle génération ou que vous meniez des recherches fondamentales, nous pouvons vous aider à atteindre vos objectifs. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Combien de temps dure la pyrolyse du biochar ? De quelques secondes à plusieurs jours, voici pourquoi

- Qu'est-ce que le dépôt de couches minces par pulvérisation cathodique magnétron ? Un guide pour un revêtement de haute précision

- Quelles sont les techniques de croissance du graphène ? Un guide des méthodes descendantes (Top-Down) et ascendantes (Bottom-Up)

- Quels sont les inconvénients du CVD ? Coûts élevés, risques de sécurité et complexités du processus

- La CVD peut-elle déposer du métal ? Un guide pour des films métalliques conformes et de haute pureté

- Comment le graphène est-il synthétisé ? Choisir la bonne méthode pour votre application

- Quels sont les exemples de techniques de CVD ? Comparez l'APCVD, le LPCVD, le PECVD et le MOCVD

- Qu'est-ce que la pulvérisation cathodique à diode ? Un guide du processus fondamental de dépôt de couches minces