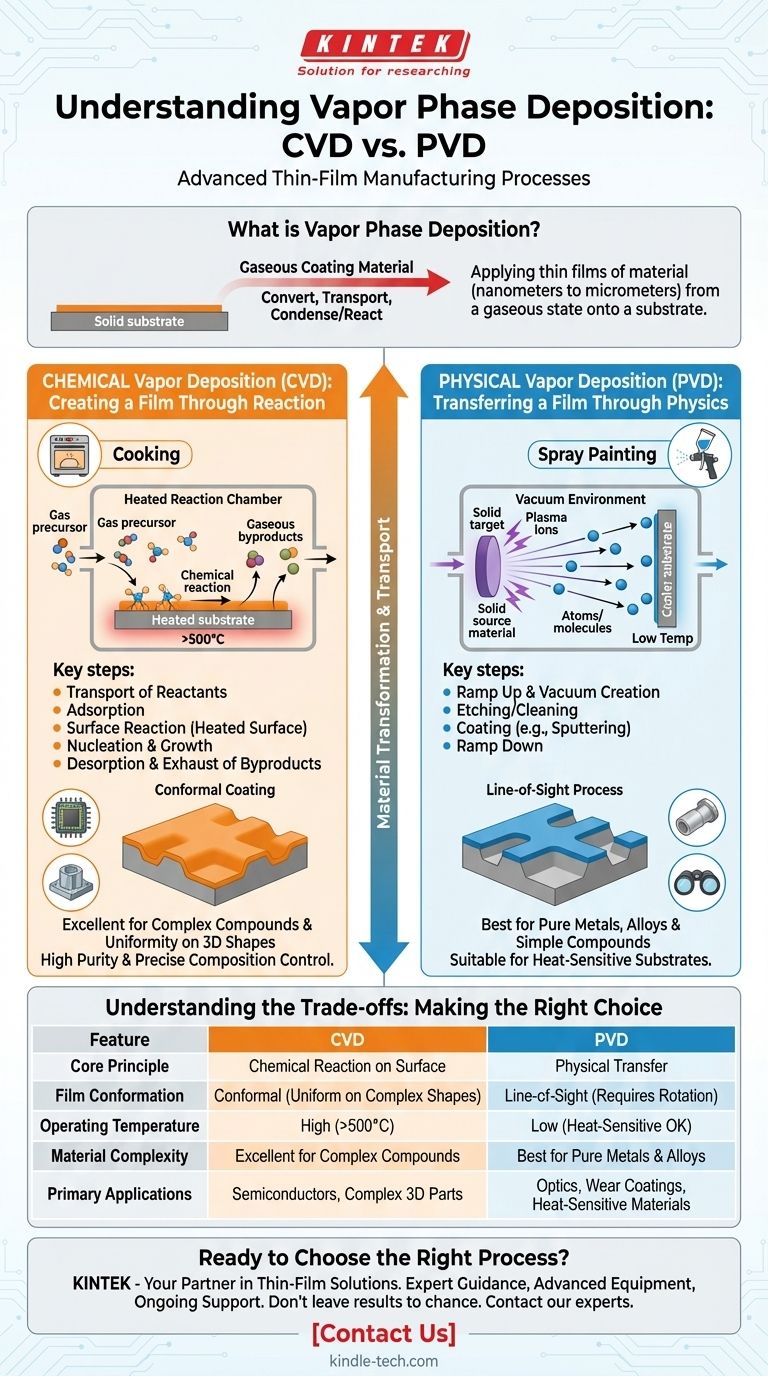

Le dépôt en phase vapeur est une famille de procédés de fabrication avancés utilisés pour appliquer des couches de matériau très minces sur une surface, appelée substrat. À la base, le processus implique la conversion du matériau de revêtement en un état gazeux, son transport vers le substrat, puis sa condensation ou sa réaction pour former une couche solide. Les deux catégories principales de ce processus sont le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

La différence fondamentale entre les processus de dépôt en phase vapeur réside dans la manière dont le matériau de revêtement arrive. Le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques sur la surface du substrat pour créer le film, tandis que le dépôt physique en phase vapeur (PVD) transfère physiquement le matériau source sur le substrat sans changement chimique.

Dépôt Chimique en Phase Vapeur (CVD) : Créer un Film par Réaction

Le CVD est analogue à la cuisine. Vous introduisez des ingrédients gazeux spécifiques (précurseurs) dans une chambre chauffée, et ils réagissent à la surface de votre substrat pour « cuire » un nouveau matériau solide dessus.

Le Principe Fondamental : Une Réaction Chimique

En CVD, le matériau déposé n'est pas le même que celui introduit dans la chambre. Au lieu de cela, un ou plusieurs gaz précurseurs volatils sont utilisés.

Une réaction chimique, généralement activée par une température élevée, se produit directement sur la surface du substrat. Cette réaction forme le film solide désiré et des sous-produits gazeux, qui sont ensuite éliminés.

Les Étapes Détaillées du Processus CVD

Le processus CVD est une séquence d'événements hautement contrôlée qui assure un film uniforme et de haute qualité.

- Transport des Réactifs : Les gaz précurseurs sont transportés dans la chambre de réaction.

- Adsorption : Les molécules de gaz adhèrent à la surface du substrat.

- Réaction de Surface : Les molécules adsorbées subissent une réaction chimique, catalysée par la surface chauffée, pour former le matériau du film solide.

- Nucléation et Croissance : Le matériau solide nouvellement formé crée des sites initiaux (nucléation) puis s'accumule couche par couche pour former le film.

- Désorption des Sous-produits : Les sous-produits gazeux indésirables de la réaction se détachent de la surface.

- Transport des Sous-produits : Un système d'échappement élimine ces sous-produits gazeux de la chambre.

Dépôt Physique en Phase Vapeur (PVD) : Transférer un Film par la Physique

Le PVD ressemble davantage à la peinture au pistolet, mais à l'échelle atomique. Vous prenez un matériau source solide, vous le transformez en vapeur, et il voyage en ligne droite pour recouvrir tout ce qui se trouve sur son passage. Tout cela se déroule dans un environnement de vide poussé.

Le Principe Fondamental : Un Transfert Physique

En PVD, le matériau source est le même que le matériau de revêtement final. Le processus libère physiquement des atomes ou des molécules d'une source solide et les transporte à travers un vide jusqu'au substrat.

Il n'y a pas de réaction chimique pour créer le film. Le matériau vaporisé se condense simplement sur le substrat plus froid, formant le revêtement solide.

Exemple de Processus : Dépôt par Pulvérisation Cathodique (Sputtering)

La pulvérisation cathodique est une technique PVD courante qui fournit un exemple clair du processus de transfert physique.

- Montée en Régime : La chambre est scellée et un vide est créé pour éliminer les contaminants. L'environnement est préparé, souvent par chauffage.

- Gravure : Le substrat est souvent nettoyé à l'aide d'un processus de bombardement ionique (nettoyage cathodique) pour garantir que la surface est pure et que le film adhérera correctement.

- Revêtement : Une haute tension est utilisée pour créer un plasma. Les ions de ce plasma sont accélérés et entrent en collision avec le matériau source (la « cible »), délogeant des atomes. Ces atomes éjectés traversent le vide et se déposent sur le substrat.

- Descente en Régime : Une fois l'épaisseur désirée atteinte, le système revient en toute sécurité à la température et à la pression ambiantes.

Comprendre les Compromis : CVD vs PVD

Le choix entre ces méthodes dépend entièrement du matériau, du substrat et des propriétés souhaitées du film final.

Conformité et Couverture du Film

Le CVD excelle dans la création de revêtements conformes, ce qui signifie que le film a une épaisseur uniforme même sur des formes complexes et tridimensionnelles. Les gaz précurseurs peuvent pénétrer dans les tranchées et autour des coins vifs avant de réagir.

Le PVD est un processus à ligne de visée. Les atomes vaporisés voyagent en ligne droite, ce qui rend difficile le revêtement uniforme de géométries complexes sans une rotation sophistiquée du substrat.

Température de Fonctionnement

Les processus CVD nécessitent souvent des températures très élevées pour entraîner les réactions chimiques nécessaires. Cela peut limiter les types de substrats qui peuvent être revêtus sans être endommagés.

Le PVD peut généralement être effectué à des températures beaucoup plus basses, ce qui le rend adapté aux matériaux sensibles à la chaleur comme les plastiques ou certains alliages.

Pureté et Complexité du Matériau

Le CVD offre un contrôle exquis sur la composition chimique (stœchiométrie) du film en gérant précisément le flux des gaz précurseurs. Ceci est essentiel pour créer les films composés ultra-purs et complexes utilisés dans l'industrie des semi-conducteurs.

Le PVD est excellent pour déposer des métaux purs, des alliages et certains composés simples. La création de films composés complexes peut être plus difficile qu'avec le CVD.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner le processus approprié, vous devez d'abord définir votre résultat le plus critique.

- Si votre objectif principal est de revêtir uniformément des surfaces complexes et non planes : Le CVD est souvent le choix supérieur en raison de la nature des réactions en phase gazeuse.

- Si votre objectif principal est de déposer un métal pur ou un alliage simple sur un substrat sensible à la chaleur : Les méthodes PVD comme la pulvérisation cathodique sont généralement plus appropriées et fonctionnent à des températures plus basses.

- Si votre objectif principal est de créer un film composé cristallin de haute pureté pour l'électronique : Le CVD offre le contrôle chimique précis nécessaire pour les applications semi-conductrices avancées.

Comprendre cette distinction fondamentale entre un film étant chimiquement « créé » par opposition à physiquement « transféré » est la clé pour sélectionner la bonne technologie de dépôt pour votre projet.

Tableau Récapitulatif :

| Caractéristique | Dépôt Chimique en Phase Vapeur (CVD) | Dépôt Physique en Phase Vapeur (PVD) |

|---|---|---|

| Principe de Base | Réaction chimique sur la surface du substrat | Transfert physique du matériau source |

| Conformation du Film | Conforme (uniforme sur formes complexes) | Ligne de visée (nécessite une rotation pour l'uniformité) |

| Température de Fonctionnement | Élevée (souvent > 500°C) | Basse (adaptée aux substrats sensibles à la chaleur) |

| Complexité du Matériau | Excellent pour les composés complexes | Idéal pour les métaux purs, les alliages et les composés simples |

| Applications Principales | Semi-conducteurs, pièces 3D complexes | Optique, revêtements résistants à l'usure, matériaux sensibles à la chaleur |

Prêt à Choisir le Bon Processus de Dépôt pour Votre Laboratoire ?

Comprendre les nuances entre le CVD et le PVD est essentiel pour obtenir des résultats optimaux en couches minces. KINTEK, votre partenaire de confiance en équipement de laboratoire, se spécialise dans la fourniture de solutions avancées de dépôt en phase vapeur adaptées à vos besoins spécifiques de recherche et de production.

Que vous ayez besoin des revêtements conformes du CVD pour des applications semi-conductrices complexes ou de la précision du PVD pour des substrats sensibles à la chaleur, nos experts peuvent vous aider à sélectionner et à mettre en œuvre le système parfait.

Laissez KINTEK améliorer vos capacités :

- Conseils d'Experts : Obtenez des recommandations personnalisées basées sur vos exigences en matière de matériaux, de substrats et de performances.

- Équipement Avancé : Accédez à des systèmes CVD et PVD de pointe des meilleurs fabricants.

- Support Continu : Bénéficiez de services d'installation, de formation et de maintenance pour garantir des performances optimales.

Ne laissez pas le hasard décider de vos résultats de revêtement. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de dépôt en phase vapeur de KINTEK peuvent mener votre projet au succès !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- À quelle température le graphène CVD se développe-t-il ? Maîtriser la fenêtre thermique critique

- Quels sont les différents types de dépôt de couches minces ? Un guide du PVD par rapport au CVD pour votre laboratoire

- Qu'est-ce que l'ALD pour le processus de fabrication des semi-conducteurs ? La clé de la précision au niveau atomique dans la fabrication des puces

- Quelles sont les méthodes de CVD ? Un guide pour choisir la bonne technique de dépôt

- Quels sont les avantages de la méthode de dépôt chimique en phase vapeur ? Obtenez des revêtements supérieurs et uniformes sur n'importe quelle forme

- Quelles machines fabriquent les diamants de laboratoire ? Découvrez les technologies HPHT et CVD derrière les pierres précieuses cultivées en laboratoire.

- Comment fonctionne le dépôt chimique en phase vapeur ? Un guide pour la croissance de films minces haute performance

- Qu'est-ce que le dépôt chimique en phase vapeur sous vide ? Un guide pour les revêtements de haute pureté