Immédiatement après la fin du frittage, les processus essentiels comprennent une période de refroidissement contrôlé pour éviter le choc thermique, suivie du retrait sûr du composant. Les étapes suivantes se concentrent ensuite sur la finition mécanique — telle que la coupe ou le meulage — et l'application de traitements de surface spécifiques pour améliorer les propriétés telles que la résistance à la corrosion ou la conductivité.

Le travail n'est pas terminé lorsque le four s'éteint. Le post-frittage est un processus critique en plusieurs étapes qui transforme une pièce brute frittée en un composant fini en assurant son intégrité structurelle, en affinant ses dimensions et en améliorant ses propriétés de surface pour l'application finale.

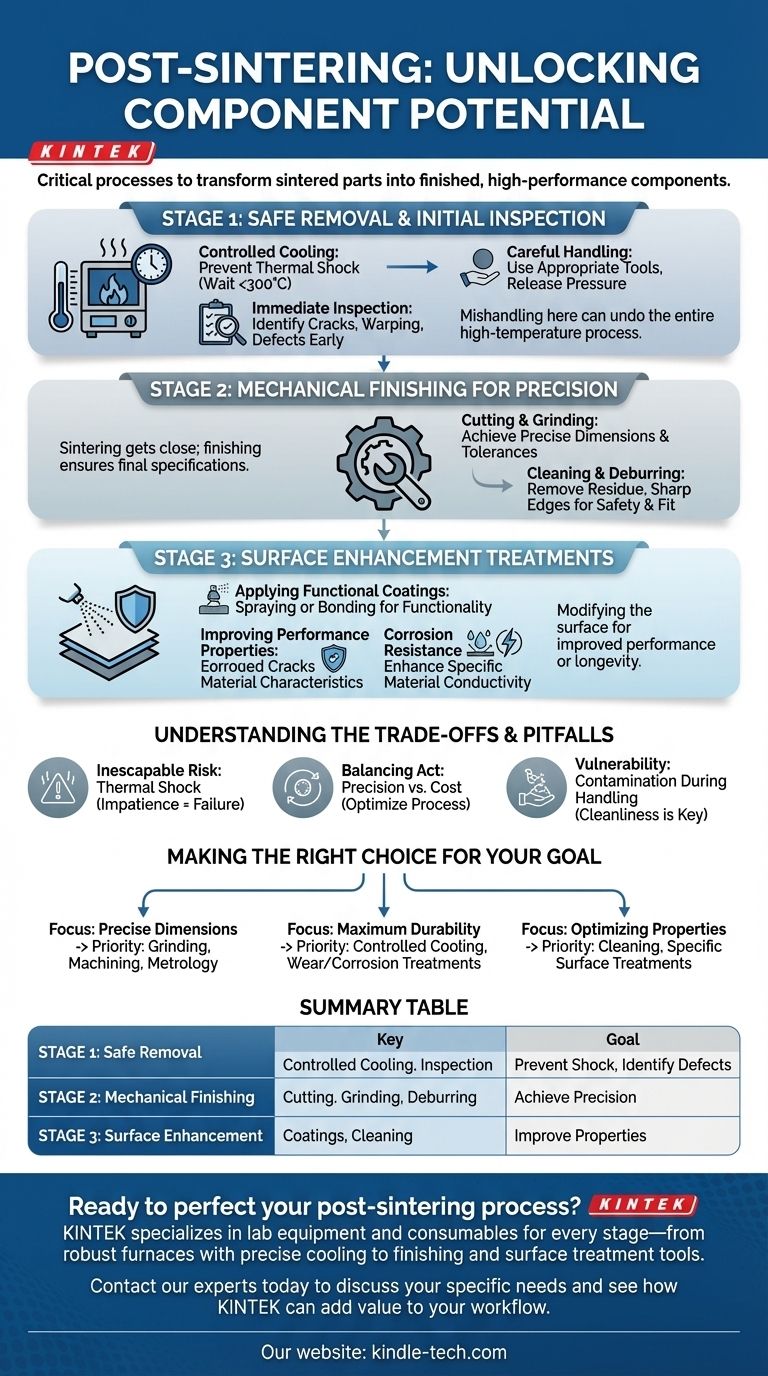

Étape 1 : Retrait sûr et inspection initiale

Les moments qui suivent immédiatement le cycle de frittage sont critiques pour l'intégrité structurelle de la pièce. Une mauvaise manipulation à ce stade peut annuler l'ensemble du processus à haute température.

Le refroidissement contrôlé est non négociable

La première et la plus importante étape consiste à laisser le composant refroidir progressivement à l'intérieur du four.

Ouvrir la porte du four alors que la température interne est encore très élevée introduit de l'air froid, créant un changement de température rapide. Ce choc thermique peut facilement provoquer des fissures dans la pièce en céramique ou en métal, la rendant inutilisable.

En règle générale, attendez que la température du four descende en dessous de 300 °C avant d'ouvrir la porte pour le retrait.

Manipulation et récupération prudentes

Une fois refroidie, la pièce peut être récupérée en toute sécurité. Si le processus impliquait une pression, comme dans le cas du pressage à chaud, assurez-vous que toute la pression est complètement relâchée avant de tenter d'ouvrir la chambre.

Manipulez la pièce nouvellement frittée avec précaution, car elle peut encore être cassante selon le matériau. Utilisez les outils appropriés pour la retirer du four ou de la presse.

Inspection visuelle immédiate

Effectuez une inspection préliminaire de la pièce. Recherchez les défauts évidents tels que les fissures, la déformation ou les irrégularités importantes qui auraient pu survenir pendant le frittage ou le refroidissement.

Cette vérification initiale permet d'identifier rapidement les pièces défectueuses, économisant ainsi du temps et des ressources sur les étapes de finition ultérieures.

Étape 2 : Finition mécanique pour la précision

Le frittage aboutit souvent à des pièces dont les dimensions sont proches, mais pas exactement celles requises, en raison du retrait. La finition mécanique est la manière d'atteindre les spécifications finales.

Coupe et meulage

La plupart des composants frittés nécessitent une forme d'usinage pour atteindre des tolérances dimensionnelles serrées.

La coupe est utilisée pour séparer les pièces ou retirer les structures de support, tandis que le meulage est utilisé pour obtenir un état de surface précis et des dimensions exactes.

Nettoyage et ébavurage

Après l'usinage, les pièces doivent être soigneusement nettoyées pour éliminer toute huile résiduelle, tout liquide de coupe ou tout débris provenant du processus de meulage.

Cette étape peut également impliquer l'ébavurage pour éliminer les bords tranchants ou les petites imperfections laissées par l'usinage, garantissant ainsi que la pièce est sûre à manipuler et s'intègre correctement dans un assemblage.

Étape 3 : Traitements d'amélioration de surface

Pour de nombreuses applications, la surface de la pièce frittée doit être modifiée pour améliorer ses performances ou sa longévité.

Application de revêtements fonctionnels

Les traitements de surface impliquent souvent l'application d'un revêtement par des procédés tels que la pulvérisation ou le collage. Ces revêtements ne sont pas seulement cosmétiques ; ils ajoutent une fonctionnalité critique.

Amélioration des propriétés de performance

L'objectif principal de ces traitements est d'améliorer des propriétés matérielles spécifiques.

Les objectifs courants comprennent l'amélioration de la résistance à la corrosion pour les pièces exposées à des environnements difficiles ou l'augmentation de la conductivité électrique pour les composants électroniques.

Comprendre les compromis et les pièges

Chaque étape du post-frittage comporte son propre ensemble de risques et de considérations qui peuvent avoir un impact sur la qualité finale du composant.

Le risque inéluctable de choc thermique

Le plus grand piège immédiatement après le frittage est l'impatience. Ouvrir le four trop tôt pour gagner du temps est la cause la plus fréquente de fissuration et de défaillance des composants. Ce risque ne saurait être surestimé.

Équilibrer précision et coût

Bien que l'usinage post-frittage soit nécessaire pour la précision, il ajoute également du temps et des coûts importants au processus de fabrication. L'objectif est d'optimiser le processus de frittage pour minimiser la quantité de matériau à retirer ultérieurement.

Contamination lors de la manipulation

Le composant est vulnérable à la contamination après avoir quitté le four. Les huiles, la saleté ou même les empreintes digitales peuvent nuire à l'adhérence et à la performance des traitements de surface ultérieurs. Une manipulation propre est essentielle.

Faire le bon choix pour votre objectif

Les étapes spécifiques de post-frittage que vous priorisez dépendront entièrement de l'application prévue du composant final.

- Si votre objectif principal est d'obtenir des dimensions précises : Votre chemin critique implique un meulage, un usinage et une métrologie méticuleux pour respecter des tolérances serrées.

- Si votre objectif principal est d'assurer une durabilité maximale : Mettez l'accent sur le refroidissement contrôlé pour prévenir les microfissures et choisissez des traitements de surface conçus pour la résistance à l'usure et à la corrosion.

- Si votre objectif principal est d'optimiser les propriétés fonctionnelles : Votre priorité sera les étapes de nettoyage et de traitement de surface qui améliorent des caractéristiques spécifiques telles que la conductivité ou la biocompatibilité.

En fin de compte, le traitement post-frittage est ce qui réalise le plein potentiel d'ingénierie d'un composant fritté.

Tableau récapitulatif :

| Étape | Processus clés | Objectif principal |

|---|---|---|

| Étape 1 : Retrait sûr | Refroidissement contrôlé, Inspection initiale | Prévenir le choc thermique, identifier les défauts |

| Étape 2 : Finition mécanique | Coupe, Meulage, Ébavurage | Atteindre des dimensions et des tolérances précises |

| Étape 3 : Amélioration de surface | Application de revêtements, Nettoyage | Améliorer la résistance à la corrosion, la conductivité, etc. |

Prêt à perfectionner votre processus post-frittage ?

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires à chaque étape — des fours de frittage robustes avec des contrôles de refroidissement précis aux outils de finition et de traitement de surface. Nous servons les laboratoires et les fabricants qui exigent des composants fiables et performants.

Laissez-nous vous aider à garantir l'intégrité structurelle, des dimensions précises et des propriétés de surface améliorées pour votre application finale. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et voir comment KINTEK peut ajouter de la valeur à votre flux de travail.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de laboratoire tubulaire vertical

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est la convivialité environnementale de la biomasse ? Cela dépend de l'approvisionnement et de la gestion

- Les biocarburants sont-ils moins chers à produire ? Décryptage du coût réel par rapport aux combustibles fossiles

- Quels sont les différents types de processus de frittage ? Choisissez la bonne méthode pour votre matériau

- Quels sont les avantages de la métallurgie ? Atteindre des performances et une efficacité matérielles supérieures

- Pourquoi le platine est-il inerte ? Les secrets atomiques derrière sa remarquable stabilité

- Quels sont les défis de la production de biomasse ? Surmonter les coûts élevés, la logistique et la durabilité

- Qu'est-ce que le frittage éclair ? Révolutionnez votre traitement des matériaux en quelques secondes

- Qu'est-ce que le frittage en termes mécaniques ? Fusionner des poudres en composants solides et denses