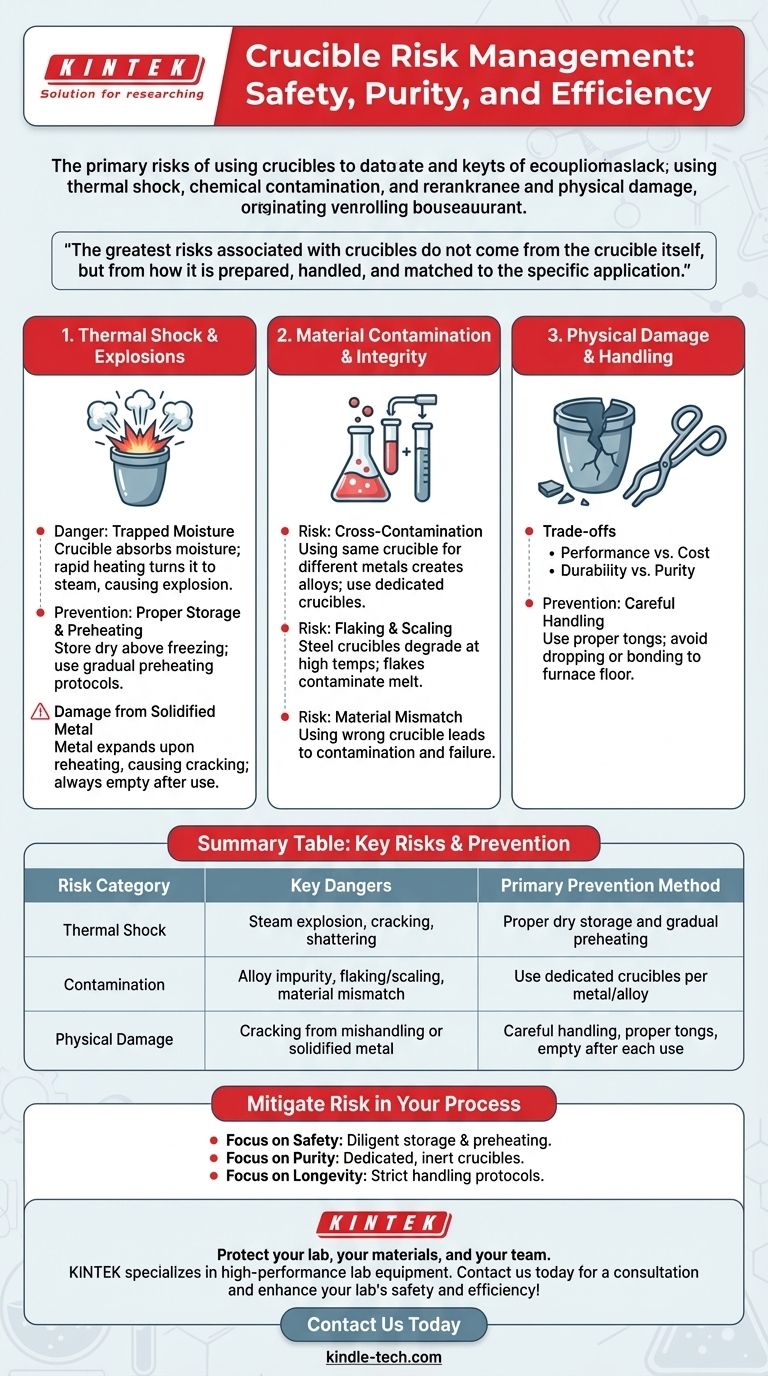

Les principaux risques liés à l'utilisation des creusets sont la défaillance catastrophique due au choc thermique, la contamination chimique de la coulée et les dommages physiques à l'équipement lui-même. Ces dangers ne sont pas inhérents à l'outil, mais proviennent d'un stockage, d'une manipulation et d'une sélection de matériaux inappropriés, ce qui les rend presque entièrement évitables grâce à une procédure disciplinée.

Les plus grands risques associés aux creusets ne proviennent pas du creuset lui-même, mais de la manière dont il est préparé, manipulé et adapté à l'application spécifique. La maîtrise de ces détails opérationnels est la clé pour assurer à la fois la sécurité et le succès.

Le risque critique : choc thermique et explosions

Le danger le plus grave dans un environnement de fonderie est une explosion de vapeur causée par le chauffage rapide d'un creuset compromis. C'est un événement violent et dangereux qui doit être évité à tout prix.

Le danger de l'humidité emprisonnée

Un creuset froid ou stocké dans un environnement humide peut absorber de l'humidité. Lorsque ce creuset est placé dans un four chaud, l'eau emprisonnée se transforme instantanément en vapeur, se dilatant violemment.

Cette expansion rapide peut provoquer la fissuration, l'éclatement ou l'explosion du creuset, éjectant du métal en fusion et présentant un grave danger pour les opérateurs et l'équipement.

Le rôle du stockage et de la préparation

Les creusets doivent toujours être stockés dans un endroit sec et à une température supérieure à zéro (0°C / 32°F). Un creuset froid ou humide ne doit jamais être mis en service directement.

Des protocoles de préchauffage appropriés sont essentiels pour éliminer délicatement toute humidité résiduelle avant que le creuset ne soit chargé de métal et exposé à des températures élevées.

Dommages causés par le métal solidifié

Un risque connexe se produit lorsque le métal est laissé à se solidifier à l'intérieur d'un creuset après une coulée. Lors du réchauffage, le métal peut se dilater à un rythme différent de celui du matériau du creuset.

Cette dilatation différentielle exerce une pression immense sur les parois du creuset, ce qui peut entraîner des fissures et des défaillances. Videz toujours complètement les creusets après chaque utilisation.

Contamination des matériaux et intégrité du creuset

Au-delà des dangers immédiats pour la sécurité, une utilisation inappropriée du creuset peut compromettre la qualité de votre travail et dégrader l'équipement lui-même.

Contamination croisée entre métaux

L'utilisation du même creuset pour différents métaux est un chemin direct vers la contamination. Des traces d'un métal précédent peuvent s'infiltrer dans la nouvelle coulée, créant un alliage involontaire.

Cela peut altérer considérablement les propriétés chimiques et mécaniques de votre produit final. Pour cette raison, des creusets dédiés doivent être utilisés pour chaque métal ou alliage distinct.

Écaillage et desquamation

Certains matériaux de creuset, comme l'acier, sont sujets à la dégradation à haute température. La surface intérieure peut s'écailler ou se "desquamer".

Ces écailles tombent dans le métal en fusion, introduisant des impuretés. Ce processus amincit également les parois du creuset au fil du temps, affaiblissant sa structure et augmentant le risque de rupture. Des revêtements protecteurs peuvent aider à atténuer ce problème, mais nécessitent un entretien régulier.

Inadéquation des matériaux

Les inconvénients d'un matériau de creuset spécifique proviennent souvent de son utilisation dans une mauvaise application. Par exemple, un creuset en alumine peut être très pur mais a une conductivité thermique inférieure à celle d'autres types.

L'utilisation d'un creuset dont le point de fusion est trop proche de votre température de travail ou d'un creuset qui réagit chimiquement avec votre coulée peut entraîner une contamination directe et une défaillance prématurée.

Comprendre les compromis

Le choix d'un creuset est un exercice d'équilibre entre des priorités concurrentes. Il n'y a pas de matériau "idéal" unique, seulement le meilleur choix pour une tâche spécifique.

Performance vs Coût

Les matériaux de haute pureté ou de haute performance comme l'alumine ont souvent un coût nettement plus élevé. Cet investissement peut être nécessaire pour les applications nécessitant une pureté extrême.

Pour la fusion générale d'alliages à basse température, un creuset plus économique peut être suffisant, à condition que ses limites soient comprises et gérées.

Durabilité vs Pureté

Un creuset en acier durable et peu coûteux pourrait convenir pour la fusion du zinc, mais il comporte le risque inhérent de contamination par le fer due à l'écaillage.

Inversement, un creuset en céramique plus inerte mais fragile pourrait offrir une pureté supérieure mais nécessiter une manipulation plus soigneuse pour éviter les fissures et les dommages physiques.

L'importance de la manipulation

Même le creuset le plus cher et parfaitement spécifié peut être ruiné par une manipulation inappropriée. L'utilisation de pinces mal ajustées peut créer des points de contrainte qui entraînent des fissures.

Faire tomber le creuset ou le laisser adhérer au fond du four sont des erreurs courantes et coûteuses. Une manipulation soigneuse est un aspect non négociable de l'atténuation des risques.

Comment atténuer les risques dans votre processus

Votre approche de la gestion des creusets doit être directement liée à votre objectif principal.

- Si votre objectif principal est la sécurité de l'opérateur : Votre plus haute priorité est un stockage et un préchauffage diligents pour éliminer toute humidité et prévenir les chocs thermiques.

- Si votre objectif principal est la pureté de la coulée : Vous devez utiliser des creusets dédiés pour chaque alliage et sélectionner un matériau de creuset inerte pour votre métal spécifique aux températures de travail.

- Si votre objectif principal est la longévité du creuset et la rentabilité : Vous devez appliquer des protocoles stricts pour la manipulation, vider le creuset après chaque utilisation et vérifier les dommages avant le chauffage.

En fin de compte, la sécurité et l'efficacité des creusets sont une question de procédure disciplinée, et non de hasard.

Tableau récapitulatif :

| Catégorie de risque | Dangers clés | Méthode de prévention principale |

|---|---|---|

| Choc thermique | Explosion de vapeur, fissuration, éclatement | Stockage sec approprié et préchauffage progressif |

| Contamination | Impureté d'alliage, écaillage/desquamation, inadéquation des matériaux | Utiliser des creusets dédiés par métal/alliage |

| Dommages physiques | Fissuration due à une mauvaise manipulation ou à un métal solidifié | Manipulation soigneuse, pinces appropriées, vider après chaque utilisation |

Protégez votre laboratoire, vos matériaux et votre équipe. Le bon creuset est essentiel pour une fusion sûre et efficace. KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, offrant une gamme de creusets conçus pour des applications et des métaux spécifiques. Nos experts peuvent vous aider à sélectionner le creuset parfait pour atténuer les risques et garantir la pureté et la sécurité de vos processus. Contactez-nous dès aujourd'hui pour une consultation et améliorez la sécurité et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Quels sont les différents types de fours à creuset ? Choisissez le bon four pour vos besoins de fusion de métaux

- Comment un creuset en alumine contribue-t-il à la calcination à haute température des poudres composites LLZ-CaSb à 950 degrés Celsius ?

- Quels sont les meilleurs creusets ? Trouvez le creuset parfait pour votre métal et votre four

- Un creuset en graphite doit-il être culotté ? Le guide de sécurité essentiel pour la première utilisation

- Quel est le but de l'utilisation d'un creuset en alumine avec de la poudre mère pour le Ga-LLZO ? Assurer des résultats de frittage purs

- Faut-il préchauffer un creuset ? L'étape critique pour prévenir une défaillance catastrophique

- À quoi sert un creuset en graphite ? Maîtriser la fusion et le moulage à haute température

- Pourquoi les creusets en alumine sont-ils préférés pour l'analyse DSC du SiCp/2009Al ? Assurer l'inertie chimique à haute température