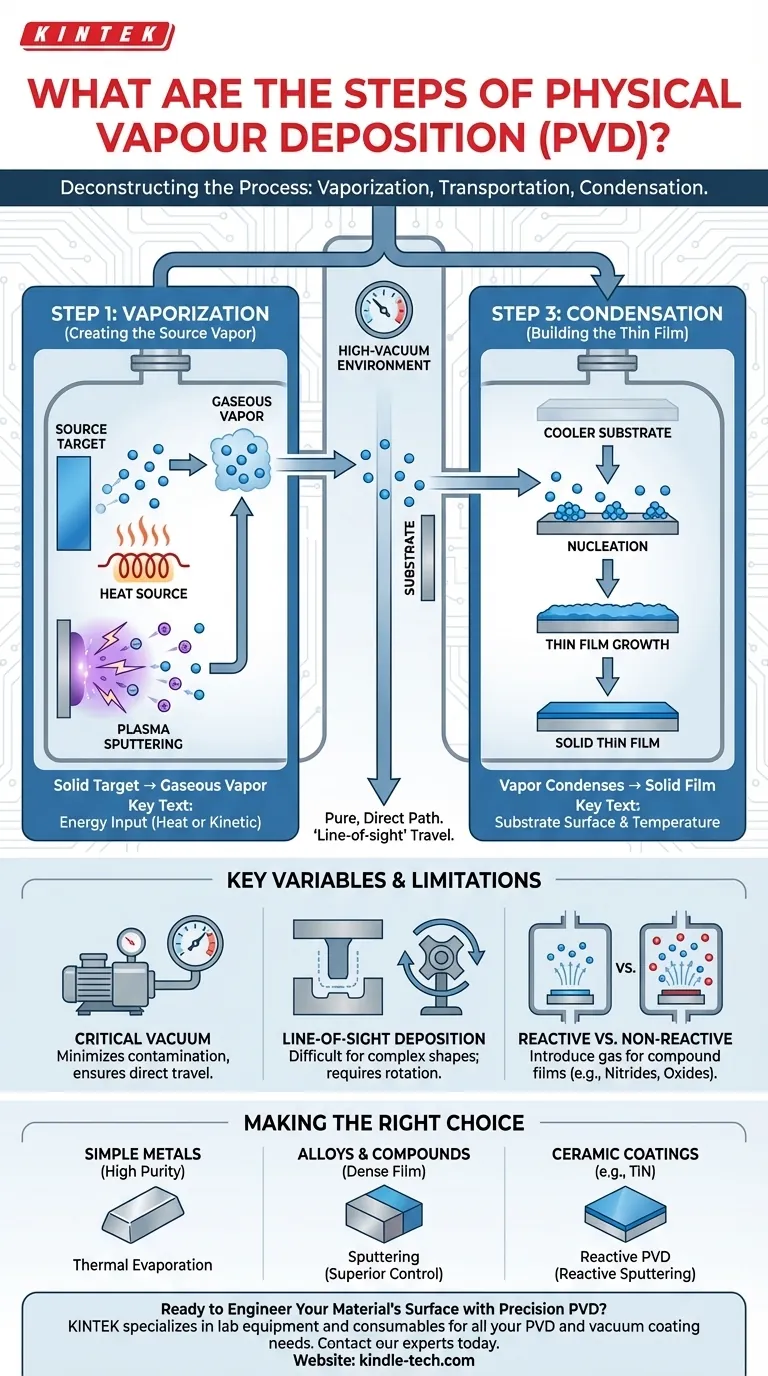

En principe, tous les processus de dépôt physique en phase vapeur (PVD) reposent sur trois étapes fondamentales : la vaporisation d'un matériau source, le transport de cette vapeur à travers un vide, et sa condensation sur un substrat pour former un film solide. Ces actions principales sont le fondement de toute technique PVD, de la simple évaporation thermique à la pulvérisation cathodique plasma complexe.

Le dépôt physique en phase vapeur n'est pas un processus unique, mais une catégorie de méthodes de dépôt sous vide. Malgré leurs différences, toutes les techniques PVD partagent le même principe universel : convertir un matériau solide en vapeur, le transporter et le condenser pour créer un film mince de haute performance.

Déconstruction du processus PVD

Chaque revêtement PVD, quel que soit l'équipement spécifique utilisé, est le résultat d'une séquence physique en trois étapes soigneusement contrôlée. La principale différence entre les diverses méthodes PVD réside dans la manière dont la première étape, la vaporisation, est accomplie.

Étape 1 : Vaporisation (Création de la vapeur source)

Cette étape initiale implique la transformation d'un matériau source solide ou liquide, appelé la "cible", en une vapeur gazeuse. Ceci est réalisé en fournissant de l'énergie au matériau cible à l'intérieur d'une chambre à vide.

Les deux méthodes les plus courantes pour cela sont :

- Évaporation thermique : Le matériau source est chauffé à l'aide de méthodes telles que le chauffage par résistance ou les faisceaux d'électrons. À mesure que la température augmente, les atomes du matériau acquièrent suffisamment d'énergie pour s'évaporer, se transformant directement en gaz.

- Pulvérisation cathodique : Au lieu de la chaleur, cette méthode utilise l'énergie cinétique. Un plasma à haute énergie est créé, et les ions de ce plasma sont accélérés pour frapper le matériau cible. Ce bombardement à haute énergie déloge physiquement les atomes de la surface de la cible, les éjectant dans la chambre.

Étape 2 : Transport (Déplacement de la vapeur vers le substrat)

Une fois vaporisés, les atomes ou molécules se déplacent de la cible source vers l'objet à revêtir, appelé le substrat.

Cette phase de transport se déroule dans un environnement de vide poussé. Le vide est essentiel car il élimine l'air et les autres molécules de gaz qui pourraient entrer en collision avec le matériau vaporisé et le contaminer, assurant un chemin pur et direct vers le substrat. On parle souvent de déplacement en "ligne de visée".

Étape 3 : Condensation (Construction du film mince)

Lorsque les atomes vaporisés atteignent la surface plus froide du substrat, ils perdent leur énergie et se condensent à nouveau en un état solide.

Cette condensation ne se produit pas d'un seul coup. Elle commence par la nucléation, où des atomes individuels adhèrent à la surface et forment de petits îlots. Ces îlots se développent et fusionnent ensuite, formant finalement un film mince continu, dense et fortement lié sur l'ensemble du substrat.

Comprendre les variables clés et les limitations

Le succès d'un processus PVD dépend d'un contrôle précis de son environnement. Comprendre les compromis et les défis courants est essentiel pour obtenir les propriétés de revêtement souhaitées.

Le rôle critique du vide

Un vide poussé est non négociable en PVD. Il remplit deux fonctions principales : il minimise le risque que les atomes vaporisés réagissent avec des gaz indésirables comme l'oxygène ou l'azote, et il augmente le "libre parcours moyen", permettant aux atomes de voyager directement vers le substrat sans collisions. Un vide insuffisant conduit à des films contaminés, poreux et mal adhérents.

Le défi du dépôt en ligne de visée

Parce que les particules de vapeur se déplacent en ligne droite, le PVD de base a des difficultés à revêtir des formes complexes et tridimensionnelles avec des contre-dépouilles ou des surfaces cachées. Le revêtement ne se formera que sur les zones ayant une ligne de visée directe vers le matériau source. Des configurations plus avancées utilisent des dispositifs rotatifs pour exposer toutes les surfaces du substrat au flux de vapeur.

Processus réactifs vs non réactifs

Dans sa forme la plus simple, le PVD dépose un film du même matériau que la cible (par exemple, la vapeur de titane dépose un film de titane). Cependant, en introduisant intentionnellement une petite quantité contrôlée de "gaz réactif" (comme l'azote ou l'oxygène) dans la chambre, on peut former des films composés. Par exemple, une cible de titane pulvérisée dans une atmosphère d'azote créera un revêtement de nitrure de titane (TiN) dur et de couleur or.

Faire le bon choix pour votre objectif

La méthode PVD spécifique que vous choisissez dépend entièrement du matériau que vous déposez et des propriétés dont vous avez besoin dans le film final.

- Si votre objectif principal est de revêtir des métaux simples et purs avec une grande pureté : L'évaporation thermique est souvent la méthode la plus simple et la plus rentable.

- Si votre objectif principal est de déposer des alliages, des composés ou d'obtenir un film très dense : La pulvérisation cathodique offre un contrôle supérieur de la composition et permet d'obtenir une meilleure adhérence et densité du film.

- Si votre objectif principal est de créer un revêtement céramique comme un nitrure ou un oxyde : Le PVD réactif (généralement la pulvérisation réactive) est l'approche requise pour former le composé pendant le dépôt.

En fin de compte, le PVD est une famille de techniques polyvalentes qui offre une puissante boîte à outils pour l'ingénierie précise des surfaces des matériaux.

Tableau récapitulatif :

| Étape | Action clé | Facteur critique |

|---|---|---|

| 1. Vaporisation | Le matériau cible solide est converti en vapeur. | Apport d'énergie (chaleur pour l'évaporation, cinétique pour la pulvérisation). |

| 2. Transport | La vapeur se déplace vers le substrat. | Environnement de vide poussé pour un chemin pur et direct. |

| 3. Condensation | La vapeur se condense pour former un film mince solide. | Température du substrat et état de surface pour l'adhérence. |

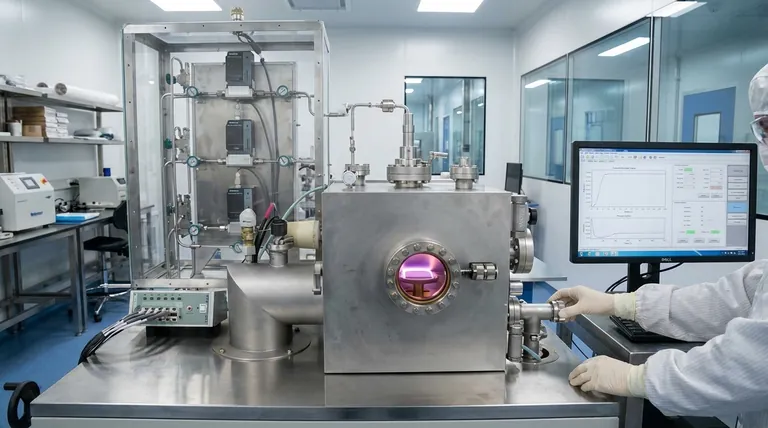

Prêt à concevoir la surface de votre matériau avec un PVD de précision ?

La bonne méthode PVD est essentielle pour obtenir le film mince parfait, que vous ayez besoin de revêtements métalliques de haute pureté, de films d'alliage denses ou de composés céramiques durs comme le nitrure de titane. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour tous vos besoins en PVD et en revêtement sous vide, vous aidant à sélectionner la configuration idéale pour votre matériau spécifique et vos objectifs de performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets de dépôt de films minces de votre laboratoire et améliorer vos capacités de recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quels sont les avantages et les inconvénients de l'évaporation par faisceau d'électrons ? Des films de haute pureté pour des applications exigeantes

- Quelle est la portée des couches minces ? De l'épaisseur nanométrique aux applications avancées

- Quel est le mécanisme de l'évaporation ? Déverrouillez le dépôt de couches minces de haute pureté

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Pourquoi le dépôt de couches minces nécessite-t-il un système de vide ? Essentiel pour la pureté, la précision et la performance

- Qu'est-ce que le dépôt de couches minces sous vide ? La clé de l'ingénierie de surface avancée

- Quelle est la méthode de dépôt par évaporation ? Un guide du revêtement de films minces à haute vitesse

- Quel type de dépôt est obtenu sous vide poussé ? Obtenez des couches minces pures et haute performance avec le PVD