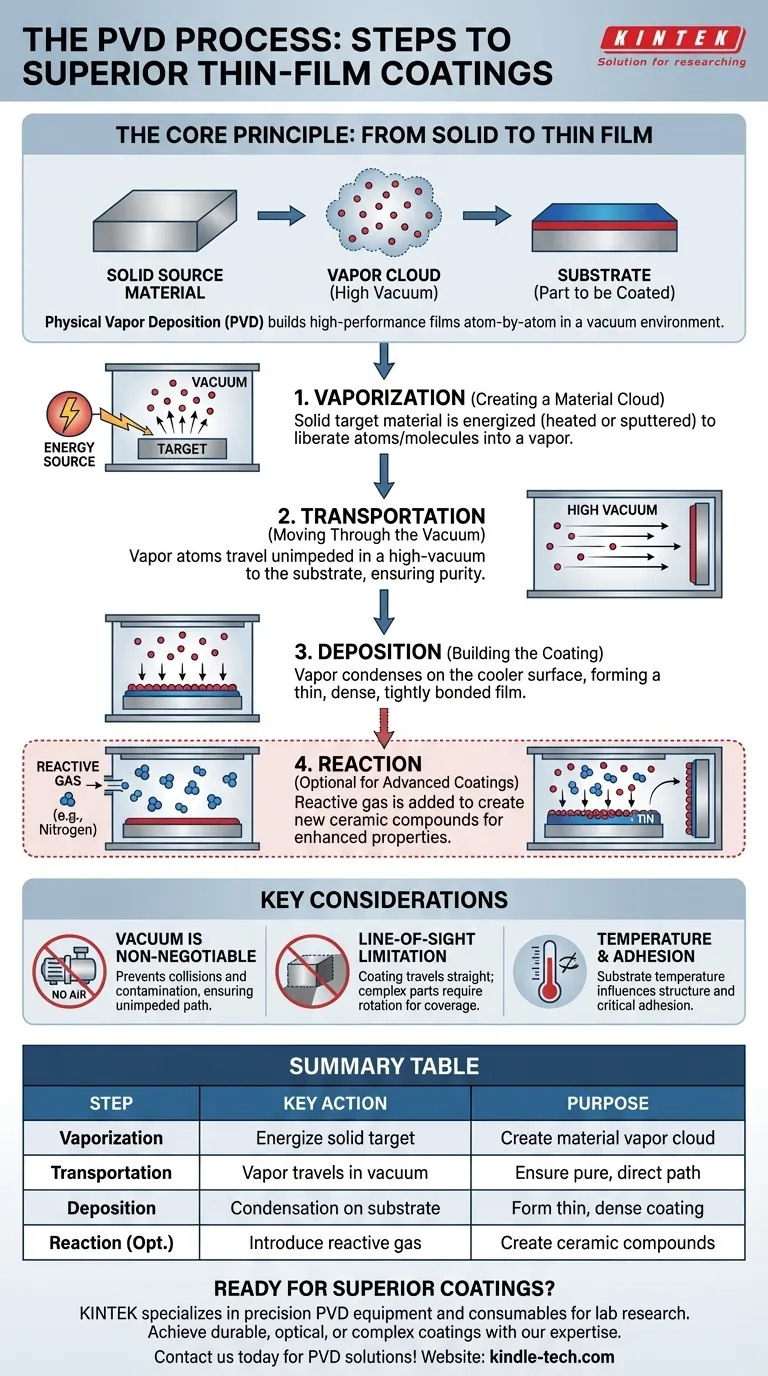

À la base, le processus de dépôt physique en phase vapeur (PVD) se compose de trois étapes fondamentales. Dans un environnement de vide poussé, un matériau source solide est converti en vapeur, cette vapeur traverse la chambre jusqu'à la pièce à revêtir, puis elle se condense sur cette pièce pour former un film mince et performant. Certains processus PVD avancés ajoutent une quatrième étape impliquant une réaction chimique pour créer de nouveaux composés de revêtement.

Le PVD est mieux compris non pas comme une méthode unique, mais comme un principe fondamental : prendre un matériau solide, le transformer en vapeur sous vide, et le recondenser atome par atome sur une surface pour construire un revêtement supérieur.

Le principe fondamental : du solide au film mince

Le dépôt physique en phase vapeur est une technique de revêtement sous vide conçue pour produire des films extrêmement minces mais durables sur une grande variété de matériaux, appelés substrats.

L'ensemble du processus se déroule à très basse pression (un vide poussé), ce qui est essentiel pour garantir la pureté et la qualité du revêtement final. Le revêtement lui-même est construit couche par couche, souvent atome par atome, ce qui donne une finition très contrôlée et uniforme.

Les étapes fondamentales du PVD

Bien qu'il existe de nombreuses techniques PVD spécifiques comme la pulvérisation cathodique ou le placage ionique, elles suivent toutes la même séquence essentielle d'événements.

Étape 1 : Vaporisation (Création d'un nuage de matière)

Le processus commence par un matériau source solide, souvent appelé une cible. Cette cible est bombardée d'énergie à l'intérieur de la chambre à vide pour libérer des atomes ou des molécules individuels de sa surface.

Cette énergie peut être fournie de plusieurs manières, comme le chauffage du matériau jusqu'à son évaporation ou le bombardement par des ions à haute énergie dans un processus appelé pulvérisation cathodique. Le résultat est la création d'un nuage de vapeur du matériau source.

Étape 2 : Transport (Déplacement dans le vide)

Une fois vaporisés, les atomes et les molécules se déplacent en ligne relativement droite de la cible source vers le substrat.

L'environnement de vide poussé est non négociable pour cette étape. Il garantit qu'il n'y a pratiquement pas de molécules d'air ou de gaz avec lesquelles le matériau vaporisé pourrait entrer en collision, permettant un chemin sans entrave vers le substrat.

Étape 3 : Dépôt (Construction du revêtement)

Lorsque les particules vaporisées atteignent la surface du substrat plus froid, elles se condensent à nouveau en un état solide. Cette condensation forme un film mince, dense et fortement lié.

Parce que cela se produit à l'échelle atomique, le processus permet un contrôle précis de l'épaisseur, de la structure et des propriétés finales du revêtement.

La quatrième étape facultative : Réaction

Pour certains types de revêtements avancés, une quatrième étape est introduite. Une quantité soigneusement contrôlée de gaz réactif, tel que l'azote, l'oxygène ou l'acétylène, est ajoutée à la chambre à vide.

Ce gaz réagit avec la vapeur métallique pendant le transport ou lors du dépôt pour former un nouveau composé céramique à la surface du substrat, tel que le nitrure de titane (TiN), créant un revêtement encore plus dur et plus durable.

Comprendre les considérations clés

Pour vraiment comprendre le processus PVD, il est essentiel de comprendre le "pourquoi" de ses exigences et limitations fondamentales.

Pourquoi le vide est non négociable

Sans un vide poussé, les particules de revêtement vaporisées entreraient en collision avec les molécules d'air. Cela les empêcherait d'atteindre le substrat, contaminerait le film final et ferait échouer l'ensemble du processus.

La limitation de la ligne de visée

Le PVD est fondamentalement un processus en ligne de visée. Le matériau de revêtement se déplace en ligne droite, ce qui signifie qu'il ne se déposera que sur les surfaces que la source de vapeur peut "voir". Pour revêtir des formes complexes, les pièces doivent être tournées sur des montages complexes pour exposer toutes les surfaces au flux de vapeur.

Température et adhérence

Bien que le PVD soit considéré comme un processus à "basse température" par rapport à d'autres méthodes, la température du substrat reste un paramètre critique. Elle influence la structure du revêtement et, surtout, son adhérence à la surface.

Application à votre objectif

Comprendre ces étapes vous aide à choisir la bonne approche pour votre application spécifique.

- Si votre objectif principal est une finition métallique durable et résistante à l'usure : Un processus PVD impliquant la pulvérisation cathodique avec un gaz réactif (comme l'azote) est idéal pour créer des revêtements céramiques durs comme le TiN.

- Si votre objectif principal est une couche optique ou électronique très pure : L'évaporation thermique PVD offre un contrôle précis pour créer des films très minces et purs avec des propriétés spécifiques sans l'énergie élevée de la pulvérisation cathodique.

- Si votre objectif principal est de revêtir un objet 3D complexe : Vous devez tenir compte de la nature en ligne de visée du PVD en concevant une rotation et un montage appropriés des pièces pour assurer une couverture uniforme.

En fin de compte, maîtriser le processus PVD consiste à contrôler ces étapes fondamentales pour construire une couche microscopique avec des propriétés macroscopiques précisément conçues.

Tableau récapitulatif :

| Étape du processus PVD | Action clé | Objectif |

|---|---|---|

| 1. Vaporisation | Le matériau cible solide est énergisé (chauffé ou pulvérisé) | Crée un nuage de vapeur de matériau de revêtement |

| 2. Transport | Les particules vaporisées traversent la chambre à vide poussé | Assure un chemin pur et sans entrave vers le substrat |

| 3. Dépôt | Les particules se condensent sur la surface plus froide du substrat | Forme un revêtement mince, dense et fortement lié |

| 4. Réaction (Facultatif) | Un gaz réactif (par exemple, l'azote) est introduit | Crée des composés céramiques comme le nitrure de titane (TiN) |

Prêt à obtenir des revêtements en couches minces de qualité supérieure pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les processus PVD avancés. Que vous ayez besoin de finitions durables résistantes à l'usure, de couches optiques pures ou de revêtements pour des objets 3D complexes, notre expertise garantit des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent améliorer vos capacités de recherche et de fabrication !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma