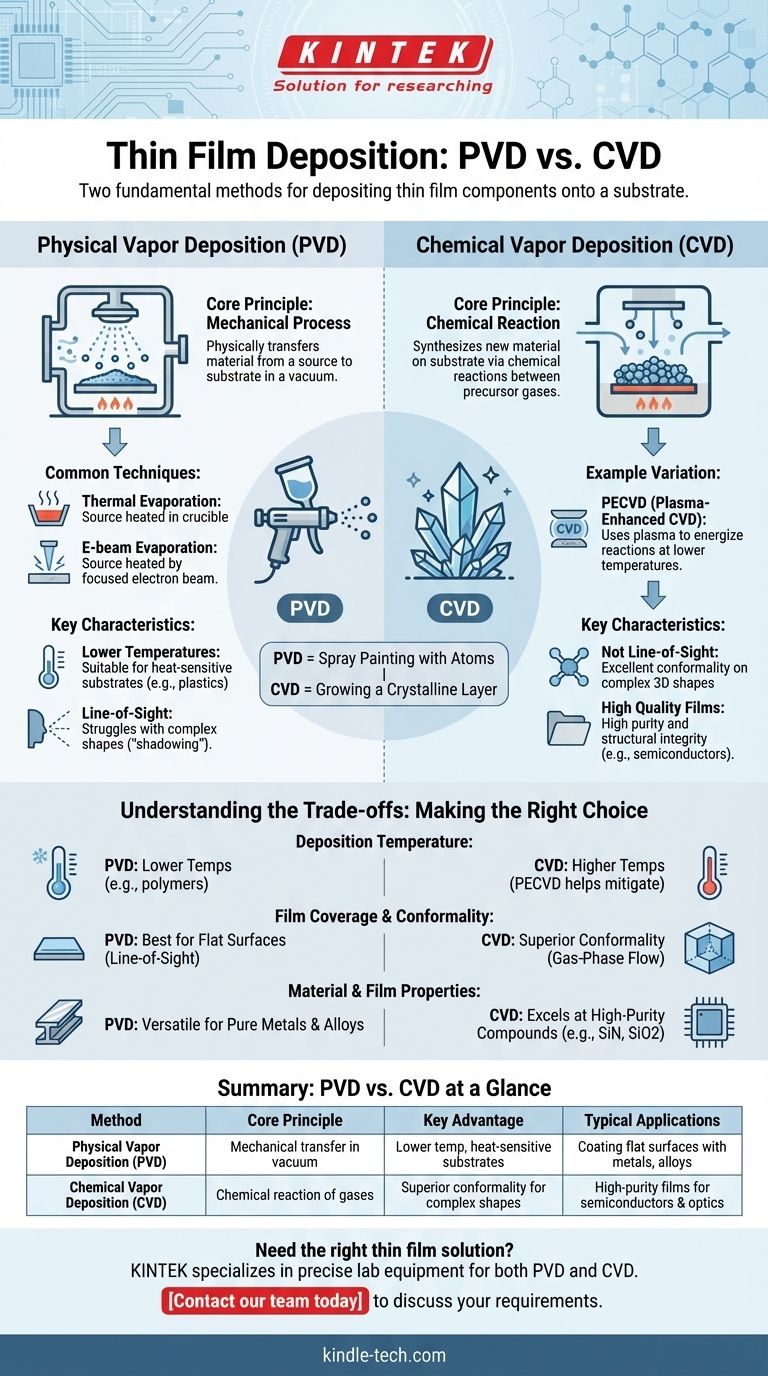

Au plus haut niveau, les deux méthodes fondamentales pour déposer des composants de film mince sur un substrat sont le Dépôt Physique en Phase Vapeur (PVD) et le Dépôt Chimique en Phase Vapeur (CVD). Ces deux catégories représentent des approches entièrement différentes pour construire un film. Le PVD est un processus mécanique qui transfère physiquement le matériau d'une source au substrat, tandis que le CVD utilise des réactions chimiques entre des gaz précurseurs pour faire croître un nouveau matériau directement sur la surface du substrat.

La distinction fondamentale ne réside pas dans la supériorité d'une méthode, mais dans le mécanisme de création. Considérez le PVD comme une peinture par pulvérisation avec des atomes dans un vide, tandis que le CVD est comme la croissance d'une couche cristalline sur une surface par une réaction chimique contrôlée.

Qu'est-ce que le Dépôt Physique en Phase Vapeur (PVD) ?

Le Dépôt Physique en Phase Vapeur englobe une famille de techniques où un matériau est converti en phase vapeur, transporté à travers une chambre à vide, et condensé sur un substrat sous forme de film mince. La composition du film est la même que celle du matériau source.

Le Principe Fondamental : Un Processus Mécanique

Le PVD est fondamentalement un processus à ligne de visée. Les atomes ou molécules sont libérés d'un matériau source solide (appelé « cible ») et voyagent en ligne droite pour recouvrir tout ce qui se trouve sur leur trajectoire.

L'ensemble de ce processus doit se dérouler dans un environnement de vide poussé pour garantir que les atomes vaporisés puissent voyager sans entrer en collision avec les molécules d'air.

Techniques PVD Courantes

Deux des méthodes PVD les plus courantes sont l'évaporation thermique et l'évaporation par faisceau d'électrons.

Dans l'évaporation thermique, le matériau source est chauffé dans un petit creuset jusqu'à ce qu'il s'évapore, créant un nuage de vapeur qui recouvre le substrat.

L'évaporation par faisceau d'électrons (e-beam) utilise un faisceau d'électrons focalisé et à haute énergie pour chauffer le matériau source, offrant un contrôle plus précis et la capacité de vaporiser des matériaux ayant des points de fusion très élevés.

Caractéristiques Clés du PVD

Les processus PVD sont généralement effectués à des températures plus basses par rapport au CVD. Cela les rend très adaptés au dépôt de films sur des substrats sensibles à la température, tels que les plastiques.

Étant donné qu'il s'agit d'une technique à ligne de visée, le PVD peut avoir des difficultés à recouvrir uniformément des formes complexes en trois dimensions, un effet connu sous le nom d'« ombrage ».

Qu'est-ce que le Dépôt Chimique en Phase Vapeur (CVD) ?

Le Dépôt Chimique en Phase Vapeur est un processus où le substrat est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat pour produire le film mince souhaité.

Le Principe Fondamental : Une Réaction Chimique

Contrairement au PVD, le CVD ne transfère pas physiquement un matériau existant. Au lieu de cela, il synthétise un matériau solide entièrement nouveau directement sur le substrat par une réaction chimique.

Les gaz en excès et les sous-produits de la réaction sont évacués de la chambre, laissant derrière eux un film très pur et dense.

Un Exemple : Le CVD Assisté par Plasma (PECVD)

Une variation courante est le Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD). Cette méthode utilise le plasma — un état de la matière contenant des électrons et des ions libres — pour énergiser les gaz précurseurs.

Ce plasma permet aux réactions chimiques nécessaires de se produire à des températures beaucoup plus basses que dans le CVD thermique traditionnel, élargissant la gamme de substrats compatibles.

Caractéristiques Clés du CVD

Le CVD n'est pas un processus à ligne de visée. Les gaz précurseurs peuvent circuler autour de géométries complexes, ce qui se traduit par une excellente conformité — la capacité de créer un revêtement très uniforme sur des surfaces complexes.

Les films produits par CVD sont souvent de très haute qualité, avec une excellente pureté et intégrité structurelle, ce qui les rend essentiels pour les applications dans les semi-conducteurs et l'optique avancée.

Comprendre les Compromis : PVD vs CVD

Choisir entre ces méthodes nécessite une compréhension claire de leurs forces et limites respectives.

Température de Dépôt et Substrat

Les températures de processus plus basses du PVD constituent un avantage significatif lors de l'utilisation de substrats qui ne peuvent pas supporter une chaleur élevée, tels que les polymères ou certains composants électroniques.

Le CVD traditionnel nécessite des températures élevées pour entraîner les réactions chimiques, bien que des techniques comme le PECVD aident à atténuer cette contrainte.

Couverture du Film et Conformité

Le CVD est le choix évident pour revêtir des formes complexes ou des tranchées profondes. Sa nature en phase gazeuse assure une couche uniforme et conforme.

Le PVD est mieux adapté au revêtement de surfaces relativement plates, où son dépôt à ligne de visée n'est pas un obstacle.

Propriétés du Matériau et du Film

Le PVD est extrêmement polyvalent pour déposer une large gamme de métaux purs, d'alliages et de composés sans altérer leur composition chimique.

Le CVD excelle dans la création de composés spécifiques de haute pureté comme le nitrure de silicium ou le dioxyde de silicium, qui sont des éléments fondamentaux dans l'industrie de la microélectronique.

Faire le Bon Choix pour Votre Objectif

Votre choix dépend entièrement du matériau que vous devez déposer, de la forme et de la sensibilité thermique de votre substrat, ainsi que des propriétés finales requises du film.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur ou une surface simple et plane avec du métal : Le PVD est souvent l'approche la plus directe, polyvalente et rentable.

- Si votre objectif principal est de créer un film très pur, uniforme et dense sur une forme 3D complexe : Le CVD offre une conformité et une qualité de film supérieures, à condition que le substrat puisse supporter les conditions du processus.

Comprendre la différence fondamentale entre ces voies physiques et chimiques est la première étape pour maîtriser la technologie des films minces.

Tableau Récapitulatif :

| Méthode | Principe de Base | Avantage Clé | Applications Typiques |

|---|---|---|---|

| Dépôt Physique en Phase Vapeur (PVD) | Transfert mécanique du matériau dans un vide | Température plus basse, idéal pour les substrats sensibles à la chaleur | Revêtement de surfaces planes avec des métaux, des alliages et des composés |

| Dépôt Chimique en Phase Vapeur (CVD) | Réaction chimique des gaz sur la surface du substrat | Conformité supérieure pour les formes 3D complexes | Création de films de haute pureté pour les semi-conducteurs et l'optique |

Besoin de choisir la bonne méthode de dépôt de film mince pour votre projet ?

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour les processus PVD et CVD. Que vous travailliez avec des matériaux sensibles à la température ou que vous ayez besoin d'un revêtement hautement conforme, nos experts peuvent vous aider à sélectionner la solution idéale pour obtenir une qualité et des performances de film supérieures.

Contactez notre équipe dès aujourd'hui pour discuter des exigences spécifiques de votre application et découvrir comment KINTEK peut soutenir les objectifs de votre laboratoire en matière de technologie des films minces.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four de graphitation continue sous vide de graphite

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs