En métallurgie, les deux principaux types de recuit sont le recuit complet et le recuit de détente. Bien que les deux visent à adoucir un métal et à améliorer sa ductilité, ils diffèrent considérablement par la température utilisée et la microstructure finale obtenue. Le recuit complet réinitialise complètement le matériau à son état le plus mou possible, tandis que le recuit de détente est un traitement plus ciblé et intermédiaire utilisé pour permettre un travail ultérieur.

Le choix fondamental ne concerne pas seulement le type de recuit à utiliser, mais la compréhension de votre objectif ultime. Vous devez décider si vous avez besoin de la douceur maximale absolue pour une opération de formage critique (recuit complet) ou simplement d'une ouvrabilité suffisante pour poursuivre un processus de fabrication (recuit de détente).

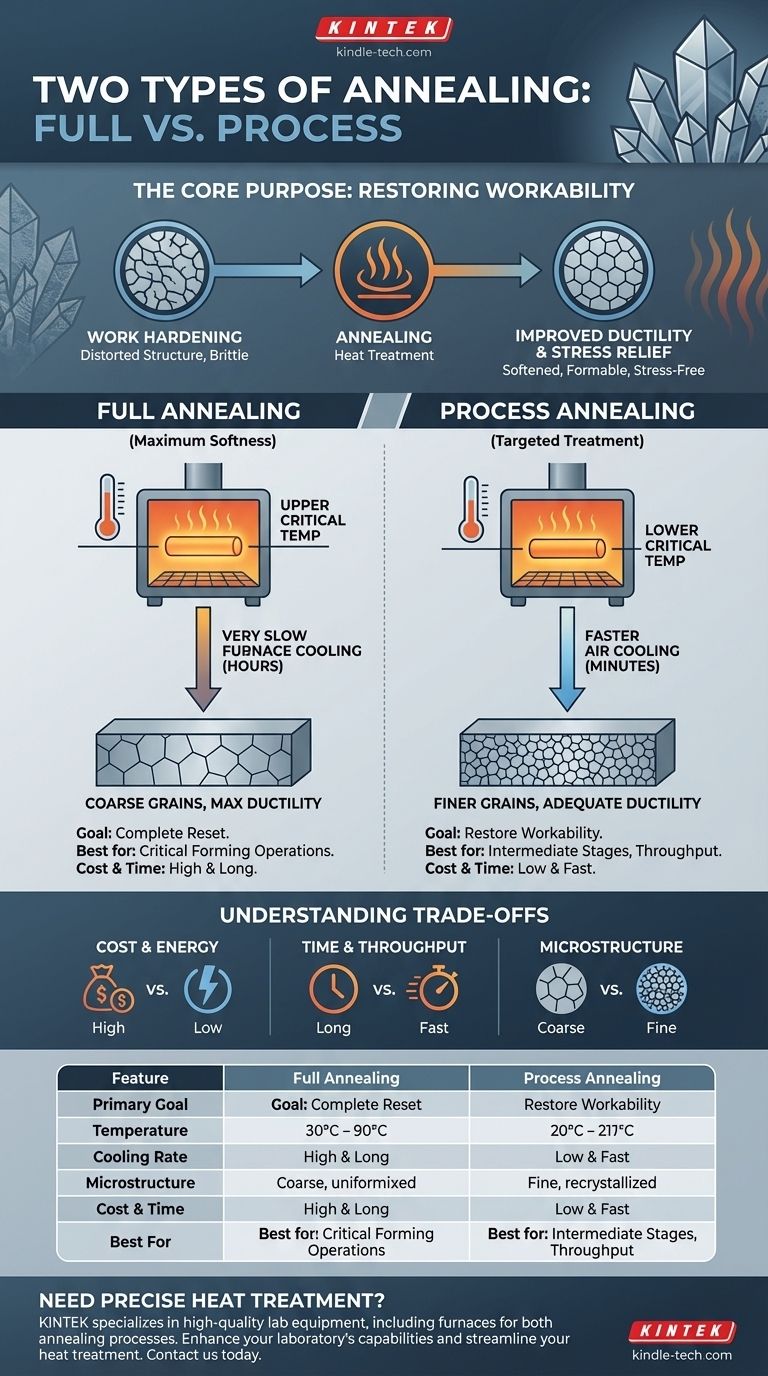

L'objectif principal du recuit : restaurer l'ouvrabilité

Avant de comparer les méthodes, il est crucial de comprendre pourquoi le recuit est nécessaire. Les processus de fabrication altèrent fondamentalement la structure interne d'un métal, et le recuit est l'outil principal utilisé pour inverser ces changements.

Inverser l'écrouissage

Lorsqu'un métal est plié, étiré ou formé à froid, sa structure cristalline interne (grains) devient déformée et contrainte. Cet effet, connu sous le nom d'écrouissage, rend le matériau plus résistant et plus dur, mais aussi significativement moins ductile et plus fragile.

Améliorer la ductilité et la formabilité

Le recuit restaure la ductilité, qui est la capacité d'un matériau à se déformer sans se fracturer. En rendant le matériau plus mou et plus ductile, il permet des opérations de formage ultérieures qui, autrement, provoqueraient la fissuration de la pièce.

Soulager les contraintes internes

Des processus tels que le soudage ou le moulage peuvent introduire des contraintes internes importantes lorsque le matériau refroidit de manière inégale. Ces contraintes emprisonnées peuvent entraîner une défaillance prématurée ou une déformation au fil du temps. Le recuit permet à la structure interne du métal de se détendre, neutralisant efficacement ces contraintes cachées.

Un examen plus approfondi des deux méthodes principales

Le choix entre le recuit complet et le recuit de détente dépend de la température requise, du temps et des propriétés spécifiques du matériau que vous devez obtenir.

Recuit complet : la réinitialisation complète

Le recuit complet est conçu pour produire l'état le plus mou et le plus ductile qu'un métal puisse atteindre.

Le processus implique de chauffer le métal au-dessus de sa température critique supérieure, de le maintenir à cette température suffisamment longtemps pour que la structure interne se transforme complètement, puis de le refroidir extrêmement lentement, souvent en le laissant à l'intérieur du four éteint. Cela crée une structure granulaire uniforme et sans contrainte, maximisant la douceur.

Recuit de détente : le traitement ciblé

Le recuit de détente (également appelé recuit intermédiaire ou sous-critique) est une approche plus pragmatique et courante utilisée entre les différentes étapes de travail à froid.

Ici, le métal est chauffé à une température inférieure à sa température critique inférieure. C'est juste assez chaud pour permettre la recristallisation – la formation de nouveaux grains sans contrainte – mais pas assez chaud pour provoquer la transformation structurelle complète observée lors du recuit complet. Le refroidissement peut être effectué plus rapidement, généralement à l'air libre.

Comprendre les compromis

Le choix de la bonne méthode de recuit est un équilibre entre les exigences métallurgiques, le coût et le temps de production.

Propriétés souhaitées vs. Coût

Le recuit complet produit la meilleure ductilité et douceur possible, mais les températures élevées et les cycles de refroidissement extrêmement longs et lents en font l'option la plus énergivore et coûteuse.

Le recuit de détente n'atteint pas la douceur maximale, mais il restaure suffisamment de ductilité pour la plupart des opérations de formage ultérieures, en une fraction du temps et du coût.

Temps et débit

Le refroidissement lent au four requis pour le recuit complet peut prendre de nombreuses heures, créant un goulot d'étranglement important dans un environnement de production.

Le chauffage plus rapide et le refroidissement à l'air du recuit de détente permettent un débit beaucoup plus élevé, ce qui le rend idéal pour la fabrication en plusieurs étapes où les pièces doivent être adoucies entre les étapes.

Impact sur la microstructure finale

Le recuit complet modifie fondamentalement la phase du métal et crée une structure à grains grossiers, ce qui est idéal pour la ductilité mais peut ne pas être souhaitable pour la résistance finale.

Le recuit de détente recristallise principalement la structure existante sans changement de phase, offrant une structure à grains plus fins qui soulage les contraintes tout en conservant plus de dureté qu'une pièce entièrement recuite.

Faire le bon choix pour votre objectif

Votre objectif spécifique dicte le processus de recuit qui constitue le choix d'ingénierie approprié.

- Si votre objectif principal est la douceur et l'usinabilité maximales pour une opération de formage difficile : Le recuit complet est le bon choix pour réinitialiser complètement les propriétés du matériau.

- Si votre objectif principal est de restaurer suffisamment de ductilité pour poursuivre une autre étape de travail à froid : Le recuit de détente est la solution plus rapide et plus économique.

- Si votre objectif principal est simplement d'éliminer les contraintes internes d'une pièce soudée ou moulée : Un type spécifique de traitement sous-critique, le recuit de détente, est la méthode la plus efficace.

En fin de compte, le choix du bon traitement thermique consiste à contrôler précisément la structure interne du matériau pour obtenir les performances souhaitées.

Tableau récapitulatif :

| Caractéristique | Recuit complet | Recuit de détente |

|---|---|---|

| Objectif principal | Douceur et ductilité maximales | Restaurer l'ouvrabilité pour un traitement ultérieur |

| Température | Chauffé au-dessus de la température critique supérieure | Chauffé en dessous de la température critique inférieure |

| Vitesse de refroidissement | Très lente (refroidissement au four) | Plus rapide (refroidissement à l'air) |

| Microstructure | Grains grossiers et uniformes | Grains plus fins et recristallisés |

| Coût et temps | Coût plus élevé, processus plus long | Coût inférieur, débit plus rapide |

| Idéal pour | Opérations de formage critiques, réinitialisation complète | Étapes intermédiaires, soulagement des contraintes |

Besoin d'un traitement thermique précis pour vos matériaux ?

Le choix du bon processus de recuit est essentiel pour obtenir les propriétés matérielles souhaitées dans votre laboratoire ou votre ligne de production. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des fours parfaits pour le recuit complet et le recuit de détente. Nos experts peuvent vous aider à sélectionner les bons outils pour assurer une ductilité, un soulagement des contraintes et une efficacité optimaux pour vos métaux et alliages spécifiques.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de vos besoins en matière de recuit et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et rationaliser vos processus de traitement thermique.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle est la fonction principale d'un four de pyrolyse à haute température ? Optimisation du carbone pour les supercondensateurs

- Quel four atteint la température la plus élevée ? Trouvez l'outil adapté à vos besoins en laboratoire ou dans l'industrie

- Comment un four de traitement thermique à haute température traite-t-il le zirconium et l'acier au carbone ? Optimiser les performances composites

- Quel est le niveau de vide d'une pompe à vide rotative ? Atteignez un vide moyen pour votre laboratoire ou votre industrie

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide pour les balles de riz ? Préserver la qualité et la pureté de la biomasse

- Comment fonctionne un four de pyrolyse ? Libérez la puissance de la décomposition thermique

- Quelle est la pression à l'intérieur d'une chambre à vide ? Un guide des environnements contrôlés à basse pression

- Comment un contrôleur PID adaptatif flou basé sur PLC profite-t-il au processus de chauffage ? Optimiser la stabilité de la distillation sous vide