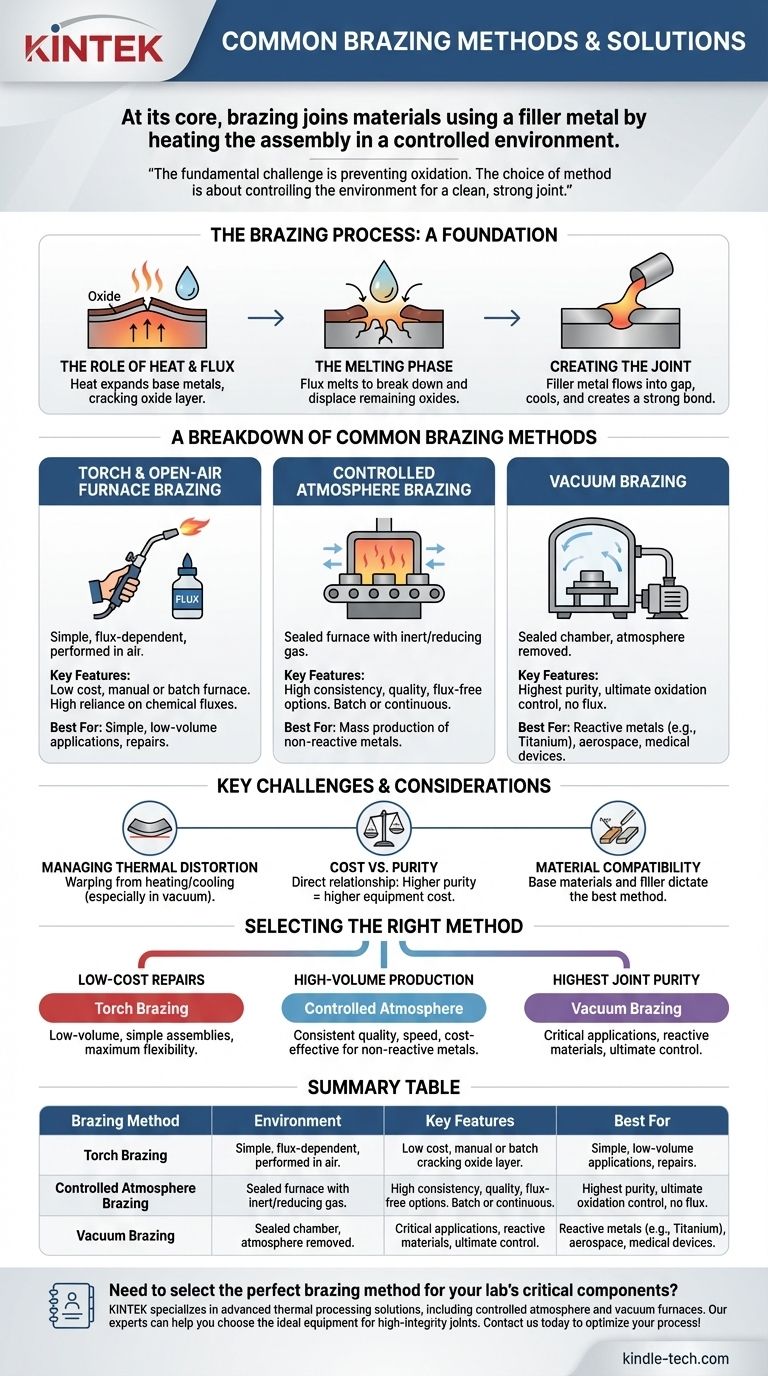

À la base, le brasage assemble des matériaux à l'aide d'un métal d'apport en chauffant l'assemblage dans un environnement contrôlé. Les méthodes de brasage les plus courantes se différencient par le type d'environnement, ou d'atmosphère, qu'elles utilisent pour protéger le joint pendant ce processus de chauffage. Celles-ci incluent principalement le brasage au four à air libre ou au chalumeau, le brasage sous atmosphère contrôlée utilisant des gaz inertes, et le brasage sous vide, qui élimine complètement l'atmosphère.

Le défi fondamental de toute opération de brasage est d'empêcher l'oxydation des métaux de base à haute température. Par conséquent, le choix d'une méthode de brasage est finalement une décision sur la meilleure façon de contrôler l'environnement pour assurer un joint propre, solide et fiable.

Le processus de brasage : une fondation

Avant de comparer les méthodes, il est crucial de comprendre les étapes universelles qui se produisent lors de la formation d'un joint brasé, en particulier avec des matériaux comme l'aluminium qui ont une couche d'oxyde tenace.

Le rôle de la chaleur et du flux

Le processus commence par le chauffage de l'assemblage. À mesure que la température augmente, les métaux de base se dilatent. Cette dilatation différentielle peut provoquer la fissuration de la couche d'oxyde protectrice à la surface.

La phase de fusion

À une température spécifique, un flux chimique (s'il est utilisé) fondra et s'écoulera dans ces fissures. Son rôle est de décomposer chimiquement et de déplacer les oxydes restants, préparant une surface propre pour le métal d'apport.

Création du joint

Enfin, à mesure que la température augmente davantage, le métal d'apport fond. Tiré par capillarité, il s'écoule dans l'espace étroit entre les métaux de base propres, refroidit et se solidifie pour créer une liaison métallurgique solide et permanente.

Une analyse des méthodes de brasage courantes

L'environnement dans lequel ce processus de chauffage se produit définit la méthode de brasage. Chacune offre un niveau de contrôle différent sur la contamination, en particulier l'oxydation.

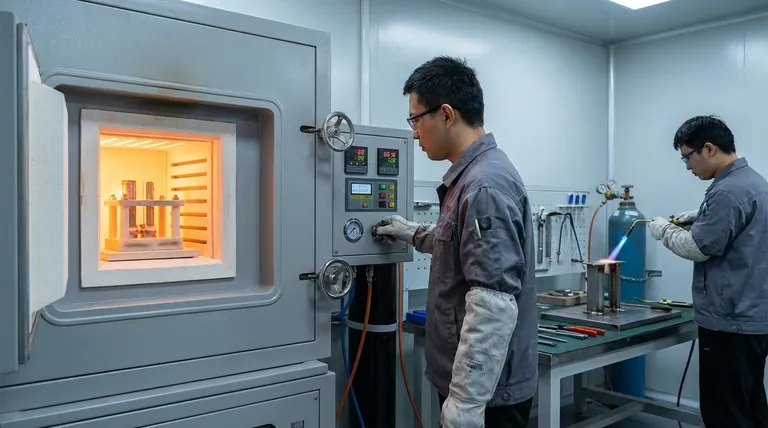

Brasage au chalumeau et au four à air libre

C'est la méthode la plus simple, souvent réalisée manuellement avec un chalumeau ou dans un simple four discontinu ouvert à l'air. Elle dépend fortement des flux chimiques pour protéger la zone du joint de l'oxygène atmosphérique.

Cette méthode est la mieux adaptée aux applications simples et à faible volume où la pureté la plus élevée du joint n'est pas la principale préoccupation.

Brasage sous atmosphère contrôlée

Cette méthode avancée a lieu à l'intérieur d'un four scellé rempli d'un gaz spécifique. Cette atmosphère contrôlée est conçue pour être soit inerte (non réactive), soit activement réductrice, empêchant l'oxydation sans dépendre uniquement d'un flux chimique.

Les fours pour cette méthode peuvent être de type discontinu, comme un four à cornue pour le brasage à l'hydrogène, ou de type continu, où les pièces se déplacent à travers le four sur un tapis roulant pour une production à grand volume. Cette approche offre une excellente cohérence et qualité pour la fabrication à grande échelle.

Brasage sous vide

Le brasage sous vide représente le plus haut niveau de contrôle environnemental. Les pièces sont chauffées à l'intérieur d'une chambre scellée à paroi froide d'où presque tout l'air et les autres gaz ont été éliminés par une pompe à vide.

En éliminant l'atmosphère, cette méthode offre la protection ultime contre l'oxydation et la contamination. Elle est essentielle pour l'assemblage de métaux réactifs comme le titane ou pour des applications dans l'aérospatiale, les dispositifs médicaux et l'électronique de haute performance où l'intégrité du joint est absolument critique.

Défis et considérations clés

Bien qu'efficace, le brasage est un processus thermique précis qui s'accompagne de défis inhérents. Le choix de la méthode est souvent un compromis entre le contrôle, le coût et la complexité.

Gestion de la distorsion thermique

Le chauffage et le refroidissement des pièces peuvent les faire se déformer ou changer de forme. C'est une préoccupation importante dans le brasage sous vide, où des mesures comme le soulagement des contraintes des pièces au préalable ou l'utilisation de fixations rigides sont nécessaires pour maintenir la précision dimensionnelle.

Coût vs. Pureté

Il existe une relation directe entre le coût de l'équipement et la pureté du joint résultant. Une installation simple au chalumeau est peu coûteuse, tandis qu'un four sous vide haut de gamme représente un investissement en capital important.

Compatibilité des matériaux et du métal d'apport

Les matériaux de base et le métal d'apport choisi dictent la meilleure méthode de brasage. Par exemple, l'assemblage d'acier inoxydable ou d'alliages avancés nécessite souvent l'environnement propre d'un four sous vide, tandis que des composants plus simples en cuivre ou en laiton peuvent être bien adaptés au brasage sous atmosphère.

Sélection de la bonne méthode de brasage

Votre choix doit être directement éclairé par les exigences de vos matériaux, le volume de production et l'application finale de la pièce.

- Si votre objectif principal est des réparations à faible coût ou des assemblages simples et uniques : Le brasage au chalumeau avec un flux approprié offre une flexibilité maximale et un coût d'équipement minimal.

- Si votre objectif principal est une production à grand volume et constante de métaux non réactifs : Le brasage sous atmosphère contrôlée dans un four continu offre le meilleur équilibre entre qualité, rapidité et coût par pièce.

- Si votre objectif principal est l'assemblage de matériaux réactifs ou l'obtention de la pureté de joint la plus élevée pour des applications critiques : Le brasage sous vide est la seule méthode qui offre le contrôle environnemental nécessaire.

Comprendre ces méthodes distinctes vous permet de sélectionner le processus précis qui garantit l'intégrité et la performance de votre assemblage final.

Tableau récapitulatif :

| Méthode de brasage | Environnement / Atmosphère | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Chalumeau / Air libre | Air (utilise un flux chimique) | Faible coût, simple, manuel | Faible volume, assemblages simples, réparations |

| Atmosphère contrôlée | Gaz inerte/réducteur (ex: Hydrogène) | Haute cohérence, sans flux, grand volume | Production de masse de métaux non réactifs |

| Vide | Vide poussé (pas d'atmosphère) | Pureté maximale, sans flux, contrôle ultime de l'oxydation | Métaux réactifs (ex: titane), aérospatiale, dispositifs médicaux |

Besoin de sélectionner la méthode de brasage parfaite pour les composants critiques de votre laboratoire ? Le bon processus est essentiel pour la résistance du joint, la pureté et l'efficacité de la production. KINTEK est spécialisé dans les solutions de traitement thermique avancées, y compris les fours de laboratoire pour le brasage sous atmosphère contrôlée et sous vide. Nos experts peuvent vous aider à choisir l'équipement idéal pour garantir des joints fiables et de haute intégrité pour vos matériaux et applications spécifiques. Contactez-nous dès aujourd'hui pour discuter de vos exigences en matière de brasage et optimiser votre processus !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température