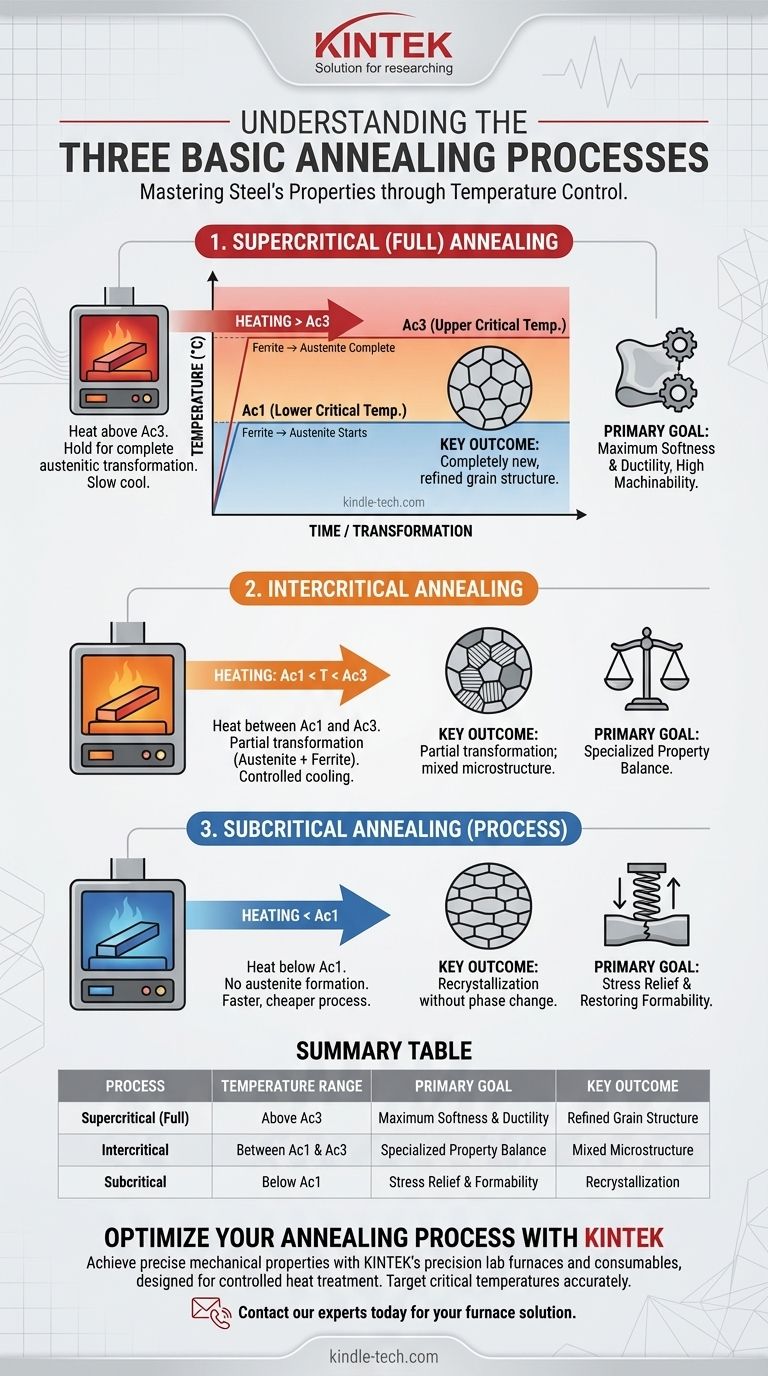

Les trois processus fondamentaux de recuit sont définis par la température à laquelle l'acier est chauffé par rapport à ses points de transformation critiques. Il s'agit du recuit supercritique (ou complet), qui chauffe l'acier au-dessus de sa température critique supérieure (Ac3) ; du recuit intercritique, qui le chauffe entre ses températures critiques inférieure (Ac1) et supérieure (Ac3) ; et du recuit sous-critique, qui le chauffe juste en dessous de la température critique inférieure (Ac1).

Le processus de recuit spécifique que vous choisissez n'est pas arbitraire ; c'est une décision précise basée sur un facteur clé : la température. Le fait de chauffer l'acier au-dessus, entre ou en dessous de ses points de transformation critiques dicte directement le changement de sa microstructure interne et, par conséquent, de ses propriétés mécaniques finales comme la douceur, la ductilité et l'usinabilité.

Les Fondamentaux : Les Températures Critiques de l'Acier

Pour comprendre le recuit, vous devez d'abord comprendre les "repères" thermiques de l'acier. Ce ne sont pas seulement des chiffres sur un graphique ; ce sont des températures auxquelles la structure cristalline de l'acier se réorganise fondamentalement.

La Température Critique Inférieure (Ac1)

Lors du chauffage d'un acier au carbone typique, Ac1 est la température à laquelle la structure initiale de ferrite et de cémentite (perlite) commence à se transformer en une nouvelle structure cristalline appelée austénite.

La Température Critique Supérieure (Ac3)

En continuant à chauffer au-delà de Ac1, une plus grande partie de l'acier se transforme. Ac3 est la température à laquelle cette transformation est complète, et toute la microstructure est composée à 100 % d'austénite.

Pourquoi Ces Températures Sont Importantes

Le franchissement de ces limites de température est le mécanisme entier du recuit. Le processus fonctionne en effaçant la microstructure existante de l'acier (comme une structure grossière et cassante issue de la coulée ou une structure durcie par l'écrouissage) et en formant une nouvelle structure plus souhaitable lors d'un refroidissement lent.

Un Regard Plus Approfondi sur les Trois Processus Fondamentaux

Chacun des trois processus de base utilise ces températures critiques pour obtenir un résultat différent.

Recuit Supercritique (Complet)

Ce processus implique de chauffer l'acier au-dessus de la température Ac3, et de le maintenir à cette température suffisamment longtemps pour que toute la pièce se transforme en une structure austénitique uniforme.

Le refroidissement lent qui suit permet la formation d'une structure granulaire de ferrite et de perlite complètement nouvelle, affinée et uniforme. Cela donne l'état le plus doux, le plus ductile et le plus exempt de contraintes possible, rendant l'acier très usinable. Lorsqu'un ingénieur dit simplement "recuit", il fait généralement référence au recuit complet.

Recuit Intercritique

Comme son nom l'indique, ce processus implique de chauffer l'acier à une température entre Ac1 et Ac3.

Cela entraîne une transformation partielle, créant une microstructure mixte de nouvelle austénite aux côtés d'une partie de la ferrite originale. Ce processus est moins courant mais peut être utilisé pour obtenir des propriétés intermédiaires spécifiques qui ne sont pas aussi douces qu'un recuit complet.

Recuit Sous-critique

Ce processus implique de chauffer l'acier à une température juste en dessous du point Ac1.

Parce que la température n'atteint jamais le premier point critique, aucune austénite n'est formée. L'objectif principal ici n'est pas de créer une nouvelle structure granulaire mais de soulager les contraintes internes et de permettre la recristallisation des grains de ferrite qui ont été déformés pendant le travail à froid. On parle souvent de recuit de recristallisation ou de recuit de détente.

Comprendre les Compromis

Le choix d'un processus nécessite d'équilibrer les objectifs métallurgiques avec des contraintes pratiques comme le temps et le coût.

Coûts en Temps et en Énergie

Le recuit complet (supercritique) nécessite les températures les plus élevées et souvent les cycles de refroidissement les plus longs et les plus contrôlés. Cela en fait le plus long et le plus énergivore des trois types de base. Le recuit sous-critique est nettement plus rapide et moins cher.

Dureté Finale vs. Ductilité

Le principal compromis est entre la douceur et la résistance. Le recuit complet produit la condition la plus douce possible. Le recuit sous-critique restaure la ductilité des pièces écrouies mais conserve plus de la dureté originale par rapport à un recuit complet.

La Confusion des Processus "Nommés"

Vous rencontrerez des dizaines de noms de recuit spécifiques, tels que Recuit en caisse, Brillant, Cyclique ou de Spheroidisation. Il est essentiel de comprendre que ce ne sont pas des processus fondamentalement différents. Ce sont des applications pratiques ou des variations des trois cycles thermiques de base, nommés d'après le four utilisé (Caisse), la finition résultante (Brillant) ou la microstructure spécifique ciblée (Spheroidisation).

Adapter le Processus à Votre Objectif

Votre choix doit toujours être guidé par l'état final souhaité du matériau.

- Si votre objectif principal est une douceur, une ductilité et une usinabilité maximales : Utilisez le recuit complet (supercritique) pour affiner et réinitialiser complètement la microstructure de l'acier.

- Si votre objectif principal est de restaurer la formabilité d'une pièce travaillée à froid entre les étapes de fabrication : Utilisez le recuit sous-critique (de recristallisation) pour soulager les contraintes et améliorer efficacement la ductilité.

- Si votre objectif principal est d'atteindre un équilibre spécialisé de propriétés pour certains aciers alliés : Le recuit intercritique offre une voie pour une transformation partielle afin de répondre à des exigences spécifiques.

Maîtriser le recuit signifie comprendre comment utiliser la température pour contrôler intentionnellement la structure interne de l'acier.

Tableau Récapitulatif :

| Processus | Température de Chauffage par Rapport aux Points Critiques | Objectif Principal | Résultat Clé |

|---|---|---|---|

| Recuit Supercritique (Complet) | Au-dessus de Ac3 (Critique Supérieur) | Douceur et Ductilité Maximales | Structure granulaire complètement nouvelle et affinée |

| Recuit Intercritique | Entre Ac1 et Ac3 | Équilibre Spécialisé des Propriétés | Transformation partielle ; microstructure mixte |

| Recuit Sous-critique | En dessous de Ac1 (Critique Inférieur) | Détente des Contraintes et Restauration de la Formabilité | Recristallisation sans changement de phase |

Besoin d'Optimiser Votre Processus de Recuit ?

Choisir le bon processus de recuit est essentiel pour obtenir les propriétés mécaniques précises que votre projet exige. Que vous ayez besoin d'une douceur maximale pour l'usinage ou d'une détente efficace des contraintes entre les étapes de fabrication, le bon équipement de laboratoire est essentiel pour des résultats cohérents et fiables.

KINTEK est spécialisé dans les fours de laboratoire de précision et les consommables conçus spécifiquement pour les processus de traitement thermique contrôlés comme le recuit. Notre équipement vous aide à cibler avec précision les températures critiques, garantissant que vos matériaux atteignent la dureté, la ductilité et la microstructure souhaitées.

Laissez-nous vous aider à maîtriser votre traitement thermique.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique de recuit et trouver la solution de four idéale pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température