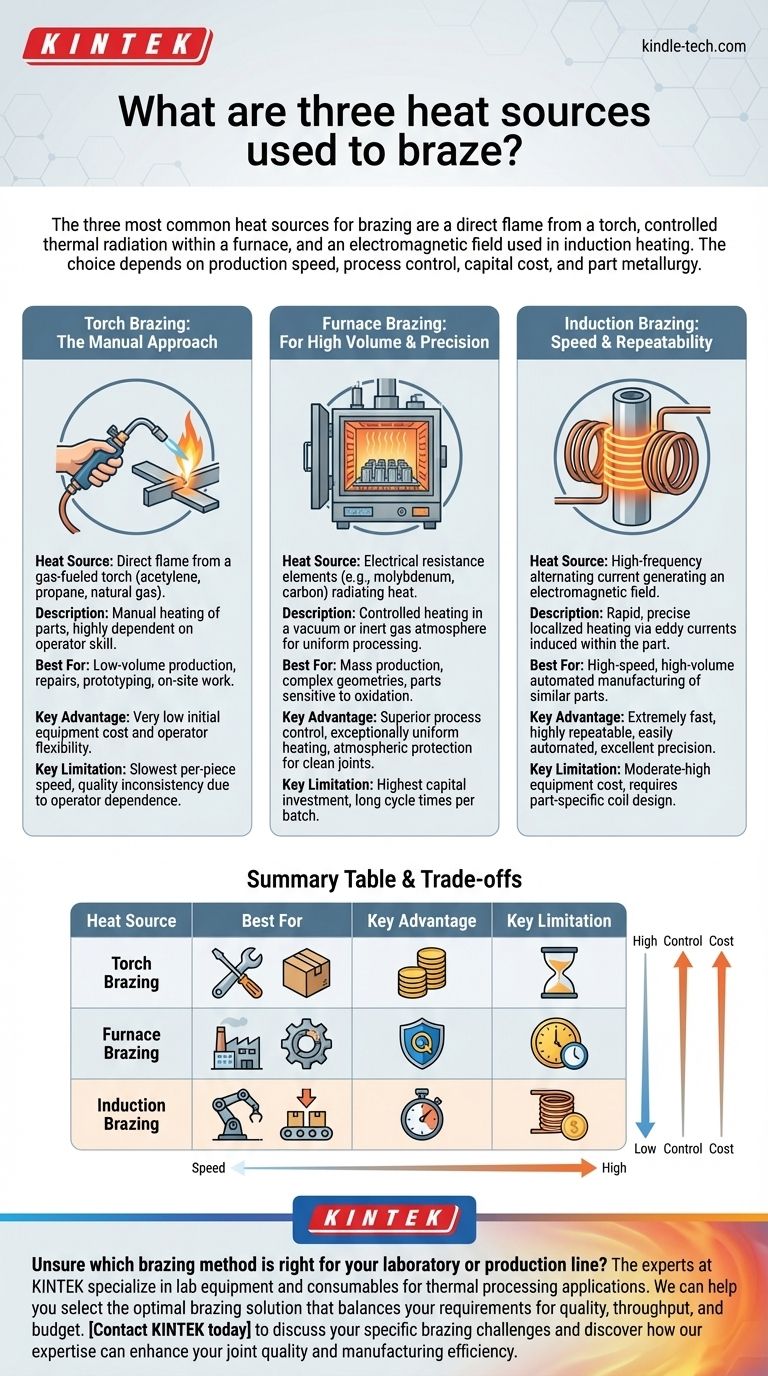

Les trois sources de chaleur les plus courantes pour le brasage sont une flamme directe provenant d'un chalumeau, un rayonnement thermique contrôlé à l'intérieur d'un four, et un champ électromagnétique utilisé dans le chauffage par induction. Bien que chacune puisse faire fondre avec succès un métal d'apport pour créer un joint, elles sont conçues pour des applications, des volumes de production et des niveaux de précision très différents.

Le choix de la source de chaleur spécifique pour le brasage est moins une question de chaleur elle-même que d'application. La décision est un compromis stratégique entre la vitesse de production, le contrôle du processus, le coût d'investissement et la métallurgie spécifique des pièces à assembler.

Un examen plus approfondi des sources de chaleur pour le brasage

Le brasage nécessite de chauffer deux métaux de base ou plus à une température supérieure au point de fusion d'un métal d'apport, mais inférieure au point de fusion des métaux de base. La méthode par laquelle cette chaleur est délivrée est fondamentale pour la qualité, la vitesse et le coût de l'opération.

Brasage au chalumeau : L'approche manuelle

Le brasage au chalumeau est la méthode manuelle la plus courante, utilisant la flamme directe d'un chalumeau alimenté au gaz. Le combustible est généralement une combinaison d'un gaz inflammable (comme l'acétylène, le propane ou le gaz naturel) et d'oxygène ou d'air.

L'opérateur chauffe manuellement les pièces à assembler et applique le métal d'apport. Le succès de cette méthode dépend fortement de l'habileté de l'opérateur à chauffer l'assemblage uniformément et à éviter la surchauffe.

Brasage au four : Pour les grands volumes et la précision

Le brasage au four est une méthode idéale pour la production de masse et pour les pièces aux géométries complexes. L'ensemble de l'assemblage est placé à l'intérieur d'un four et chauffé selon un cycle contrôlé.

La source de chaleur à l'intérieur du four est généralement constituée d'éléments de résistance électrique, souvent en molybdène ou en carbone, qui rayonnent de la chaleur dans toute la chambre. Cela assure un chauffage exceptionnellement uniforme de toute la pièce.

Un avantage clé est la capacité à contrôler l'atmosphère du four. En utilisant un gaz inerte ou en créant un vide, le processus empêche l'oxydation, ce qui permet d'obtenir des joints propres et solides sans avoir besoin de flux. Comme le notent les références, les fours peuvent être de type discontinu pour les petites séries ou continus pour la production à grand volume.

Brasage par induction : Vitesse et répétabilité

Le brasage par induction utilise un courant alternatif à haute fréquence traversant une bobine de cuivre. Cela génère un champ électromagnétique puissant et précis.

Lorsqu'une pièce métallique est placée dans ce champ, le champ induit des courants de Foucault électriques à l'intérieur de la pièce elle-même. La résistance à ces courants génère une chaleur rapide et localisée exactement là où elle est nécessaire pour le joint.

Cette méthode est extrêmement rapide, les cycles de chauffage ne durant souvent que quelques secondes. Elle est hautement répétable et facilement automatisable, ce qui la rend parfaite pour les lignes de fabrication à grande vitesse et à grand volume.

Comprendre les compromis : Vitesse vs. Contrôle vs. Coût

Le choix d'une source de chaleur n'est pas seulement une décision technique ; c'est une décision économique. Chaque méthode présente un ensemble distinct d'avantages et d'inconvénients.

Coût et investissement initial

Le brasage au chalumeau a un coût d'équipement initial très faible, ce qui le rend accessible pour les réparations, le prototypage et les travaux à faible volume.

Le brasage par induction nécessite un investissement modéré à élevé dans une alimentation électrique et des bobines conçues sur mesure.

Le brasage au four représente l'investissement en capital le plus élevé en raison du coût du four, des contrôles atmosphériques et de l'installation.

Vitesse et volume de production

Le processus le plus rapide par pièce est le brasage par induction, ce qui en fait un pilier de la fabrication automatisée.

Le brasage au chalumeau est le plus lent par pièce et est limité par la vitesse d'un opérateur manuel.

Le brasage au four a un long temps de cycle par lot (souvent des heures), mais comme il peut traiter des centaines ou des milliers de pièces à la fois, son débit global pour la production de masse est très élevé.

Contrôle du processus et qualité

Le brasage au four offre le plus haut niveau de contrôle du processus. L'atmosphère contrôlée empêche l'oxydation et assure un chauffage uniforme, ce qui conduit aux joints de la plus haute qualité, en particulier pour les matériaux sensibles ou les assemblages complexes.

Le brasage par induction offre un excellent contrôle et une répétabilité inégalée, éliminant pratiquement la variation d'une pièce à l'autre dans les environnements automatisés.

Le brasage au chalumeau offre le contrôle de processus le plus faible, car la qualité est directement liée à l'habileté et à la constance de l'opérateur.

Sélectionner la bonne méthode pour votre application

Votre choix final dépend entièrement des objectifs spécifiques de votre projet. Une compréhension claire de vos priorités vous orientera vers la méthode correcte.

- Si votre objectif principal est la production à faible volume ou la réparation : Le brasage au chalumeau offre le coût initial le plus bas et la plus grande flexibilité pour une variété de travaux.

- Si votre objectif principal est la fabrication automatisée à grande vitesse de pièces similaires : Le brasage par induction offre une vitesse, une précision et une répétabilité inégalées.

- Si votre objectif principal est l'assemblage de montages complexes ou de matériaux sensibles à l'oxydation : Le brasage au four dans une atmosphère contrôlée ou sous vide est la solution définitive pour une qualité et une résistance maximales.

Comprendre ces méthodes de chauffage fondamentales vous permet de sélectionner un processus de brasage qui correspond parfaitement à vos objectifs techniques et financiers.

Tableau récapitulatif :

| Source de chaleur | Idéal pour | Avantage clé | Limitation clé |

|---|---|---|---|

| Brasage au chalumeau | Faible volume, réparations, prototypage | Faible coût d'équipement, flexibilité de l'opérateur | Lent, dépend de l'habileté de l'opérateur |

| Brasage au four | Grand volume, assemblages complexes, matériaux sensibles à l'oxydation | Contrôle supérieur du processus, chauffage uniforme, protection atmosphérique | Coût d'investissement élevé, longs temps de cycle |

| Brasage par induction | Production automatisée à grande vitesse, joints répétables | Extrêmement rapide, chauffage localisé précis, excellente répétabilité | Coût d'équipement modéré à élevé, nécessite une conception de bobine spécifique à la pièce |

Vous ne savez pas quelle méthode de brasage convient le mieux à votre laboratoire ou à votre ligne de production ? Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables pour les applications de traitement thermique. Nous pouvons vous aider à sélectionner la solution de brasage optimale qui équilibre vos exigences en matière de qualité, de débit et de budget.

Contactez KINTEK dès aujourd'hui pour discuter de vos défis spécifiques en matière de brasage et découvrir comment notre expertise peut améliorer la qualité de vos joints et l'efficacité de votre fabrication.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- La cémentation modifie-t-elle les dimensions ? Oui, et voici comment gérer cela

- Où le processus de frittage est-il utilisé ? Obtenez des pièces denses et solides à partir de poudres

- Quel est le but de l'utilisation d'un four sous vide pour les composites diamantés ? Obtenir une consolidation de matériaux à haute densité

- Quelles sont les trois principales méthodes de refroidissement d'un four de traitement thermique sous vide ? Optimiser la dureté et l'état de surface

- Que se passe-t-il lors du durcissement ? Un guide pour atteindre une résistance et une résistance à l'usure maximales de l'acier

- Comment les fours à haute température facilitent-ils le traitement thermique des matériaux d'électrolytes solides halogénés ?

- Comment les fours de haute température à contrôle de précision aident-ils au recyclage des déchets électroniques ? Solutions de récupération de matériaux localisées

- Quels sont les avantages de l'utilisation d'un four de brasage sous vide pour le collage TLP ? Obtenir une intégrité de joint supérieure