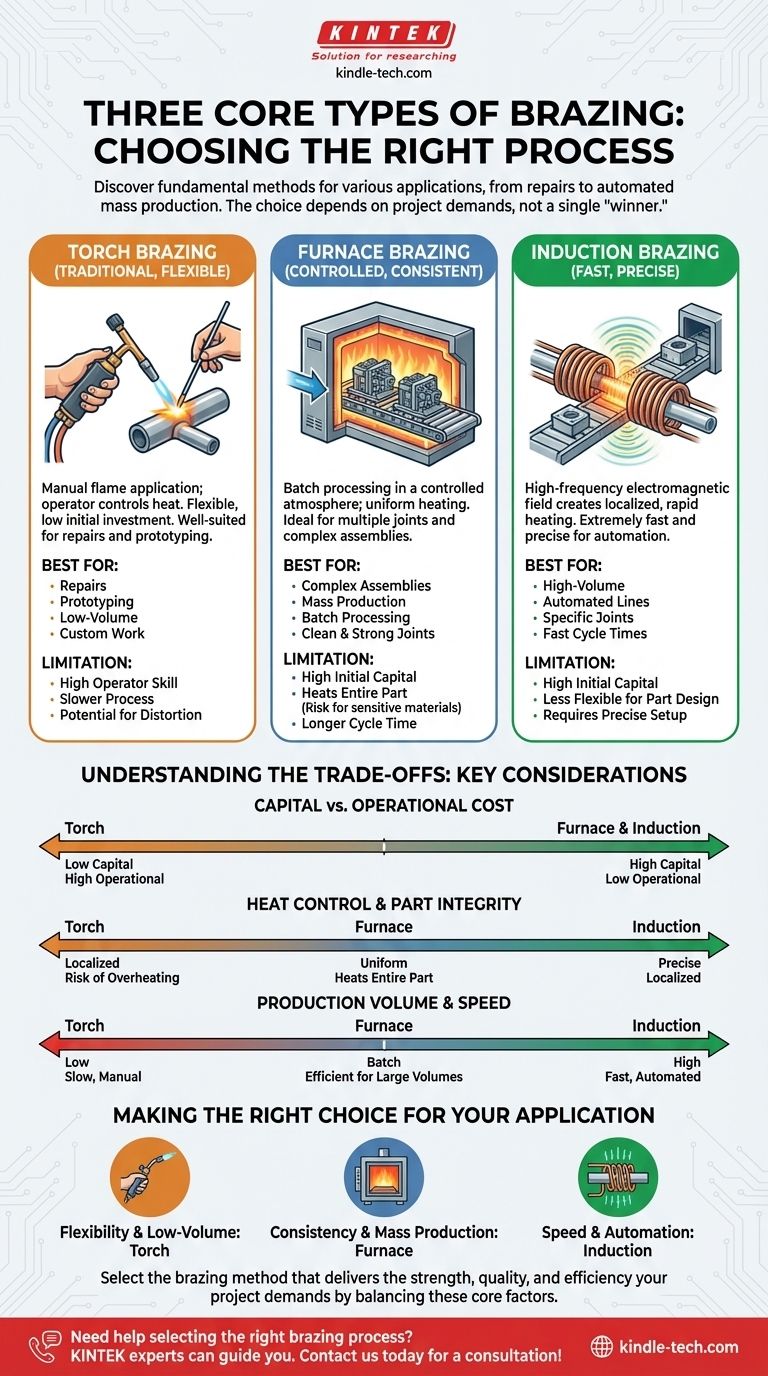

Bien qu'il existe de nombreuses méthodes spécialisées, trois des types de brasage les plus fondamentaux et les plus utilisés sont le Brasage au Chalumeau, le Brasage en Four et le Brasage par Induction. Chaque méthode utilise une technique différente pour appliquer la chaleur, ce qui les rend adaptées à des applications distinctes, allant des réparations uniques à la production automatisée à grand volume.

La meilleure méthode de brasage n'est pas un "gagnant" unique, mais un choix dicté par les exigences spécifiques de votre projet. Votre décision doit équilibrer des facteurs tels que le volume de production, la complexité des pièces, les exigences de qualité des joints et le coût initial de l'équipement.

Un examen plus approfondi des processus de brasage de base

Le brasage repose sur le chauffage d'un métal d'apport au-dessus de son point de fusion (mais en dessous du point de fusion des métaux de base) et son introduction dans un joint par action capillaire. La principale différence entre les types de brasage réside dans la méthode utilisée pour fournir cette chaleur.

Brasage au Chalumeau

Le brasage au chalumeau est la méthode la plus traditionnelle, impliquant une flamme alimentée au gaz dirigée vers le joint par un opérateur. Une baguette ou un fil de brasure séparé est généralement introduit dans le joint chauffé.

Ce processus est très flexible et nécessite un investissement initial minimal en équipement. Il est exceptionnellement bien adapté aux réparations, au prototypage et aux séries de production à faible volume où l'automatisation n'est pas pratique.

La qualité d'un joint brasé au chalumeau dépend fortement de l'habileté de l'opérateur, qui doit contrôler l'application de la chaleur pour éviter la surchauffe ou la déformation de la pièce.

Brasage en Four

Dans le brasage en four, le métal d'apport est pré-positionné sur les pièces, et l'assemblage entier est chauffé dans un four à atmosphère contrôlée. Cela permet de braser simultanément plusieurs joints, voire plusieurs pièces.

Cette méthode est idéale pour les pièces produites en série et les assemblages complexes comportant plusieurs joints. L'atmosphère contrôlée (souvent un vide ou un gaz inerte) empêche l'oxydation, ce qui donne des joints propres, solides et très cohérents sans nécessiter de nettoyage après brasage.

Étant donné que toute la pièce est chauffée et refroidie uniformément, le brasage en four minimise la distorsion thermique, ce qui est essentiel pour les composants de grande taille ou de forme irrégulière.

Brasage par Induction

Le brasage par induction utilise un courant alternatif à haute fréquence passant à travers une bobine en cuivre. Cela crée un champ électromagnétique qui chauffe précisément et rapidement les pièces métalliques conductrices placées à l'intérieur.

Ce processus offre des cycles de chauffage extrêmement rapides, ce qui le rend parfait pour les lignes de production automatisées à grand volume, telles que celles trouvées dans l'industrie automobile. La chaleur est localisée spécifiquement sur la zone du joint, augmentant l'efficacité énergétique et protégeant le reste du composant des effets thermiques.

Le brasage par induction offre une reproductibilité et un contrôle de processus exceptionnels, produisant des joints très cohérents avec une intervention minimale de l'opérateur une fois le système configuré.

Comprendre les compromis

Le choix d'un processus de brasage implique de peser les avantages d'une méthode par rapport aux limites d'une autre. Les exigences de votre application détermineront quels compromis sont acceptables.

Coût d'investissement par rapport au coût opérationnel

Le brasage au chalumeau a le coût d'équipement initial le plus bas, mais il entraîne souvent le coût de main-d'œuvre par pièce le plus élevé et peut être moins cohérent.

Le brasage en four et par induction nécessitent un investissement en capital initial important. Cependant, pour la production de masse, ils réduisent considérablement le coût par pièce grâce à l'automatisation et au débit élevé.

Contrôle de la chaleur et intégrité de la pièce

La flamme directe dans le brasage au chalumeau peut provoquer une surchauffe localisée ou une déformation si elle n'est pas gérée avec soin par un opérateur qualifié.

Le brasage en four chauffe l'assemblage entier. Bien que cela réduise le stress et la distorsion, il ne convient pas aux composants contenant des matériaux sensibles à la chaleur (comme l'électronique ou les plastiques) éloignés du joint.

Le brasage par induction offre le meilleur des deux mondes : un chauffage précis et localisé qui protège le composant global tout en étant hautement contrôlable et répétable.

Volume de production et vitesse

Le brasage au chalumeau est intrinsèquement un processus manuel, pièce par pièce, ce qui le rend lent et inapproprié pour les volumes élevés.

Le brasage en four est idéal pour le traitement par lots. Son temps de cycle peut être long, mais sa capacité à traiter des centaines de pièces à la fois le rend efficace pour les grandes séries de pièces complexes ou petites.

Le brasage par induction est le champion de la vitesse pour les joints spécifiques et répétables, complétant souvent un seul brasage en quelques secondes.

Faire le bon choix pour votre application

Pour sélectionner le processus correct, analysez votre objectif de fabrication principal.

- Si votre objectif principal est la flexibilité et la production à faible volume : Le brasage au chalumeau offre la barrière à l'entrée la plus basse et est parfait pour les réparations, les prototypes et le travail personnalisé.

- Si votre objectif principal est des joints de haute qualité sur des pièces complexes ou produites en série : Le brasage en four offre une cohérence et une propreté inégalées pour la production par lots.

- Si votre objectif principal est la vitesse et la production de masse automatisée de joints spécifiques : Le brasage par induction offre les résultats les plus rapides et les plus reproductibles pour les lignes de fabrication à grand volume.

En comprenant ces processus de base et leurs compromis inhérents, vous pouvez sélectionner la méthode de brasage qui offre la résistance, la qualité et l'efficacité que votre projet exige.

Tableau récapitulatif :

| Méthode de Brasage | Idéal pour | Avantage clé | Principale limitation |

|---|---|---|---|

| Brasage au Chalumeau | Réparations, prototypage, travail à faible volume | Faible coût d'équipement, grande flexibilité | Dépend de l'habileté de l'opérateur, plus lent |

| Brasage en Four | Assemblages complexes, production de masse | Qualité constante, traitement par lots | Coût initial élevé, chauffe la pièce entière |

| Brasage par Induction | Production automatisée à grand volume | Chauffage rapide, précis et localisé | Coût initial élevé, moins flexible pour la conception des pièces |

Besoin d'aide pour sélectionner le bon processus de brasage pour votre laboratoire ou votre ligne de production ? KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant à tous vos besoins en laboratoire. Nos experts peuvent vous aider à choisir la solution de brasage optimale pour garantir la résistance, la qualité et l'efficacité de votre application spécifique. Contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût