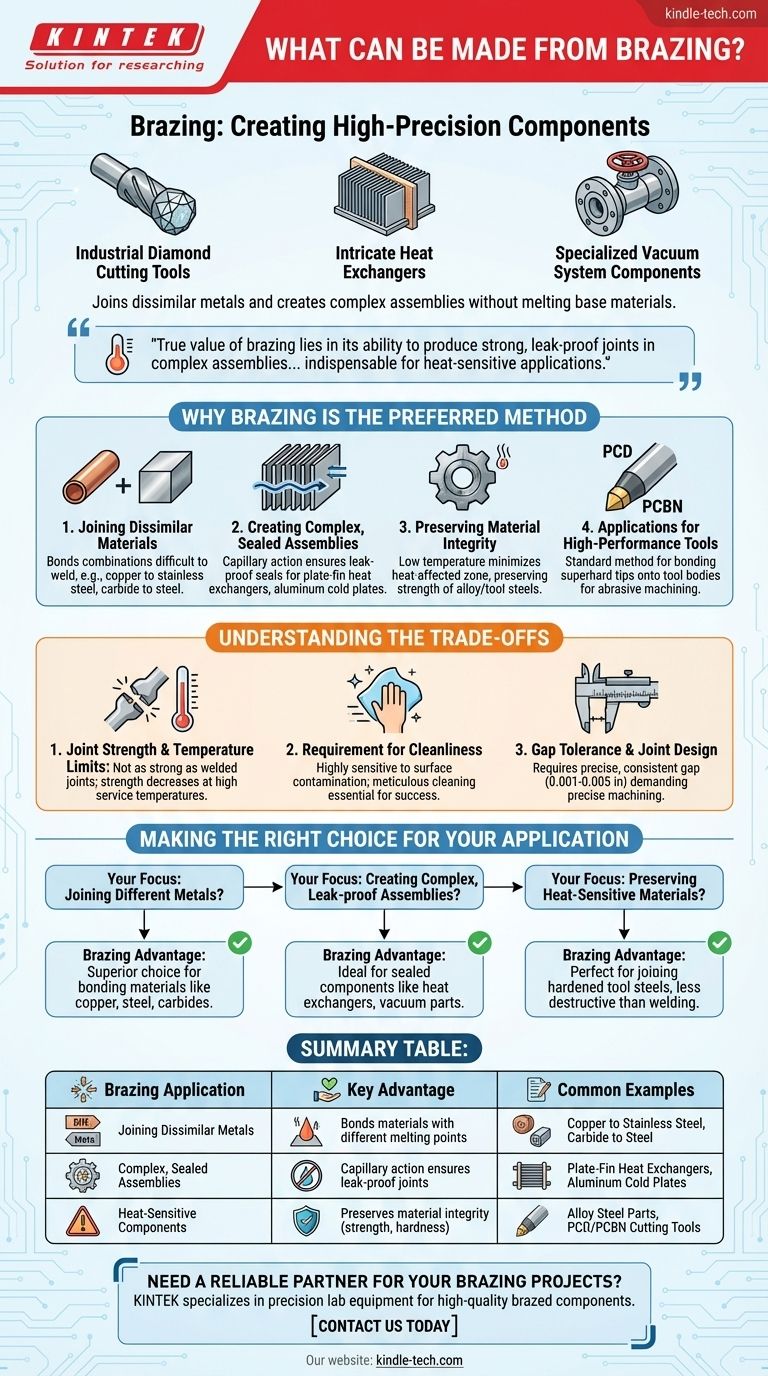

En bref, le brasage est utilisé pour créer une vaste gamme de composants de haute précision. Ce procédé excelle dans la jonction de métaux dissemblables et la création d'assemblages complexes, fabriquant tout, des outils de coupe diamantés industriels aux échangeurs de chaleur complexes, en passant par les composants spécialisés pour systèmes sous vide. Les exemples courants incluent la liaison du cuivre à l'acier inoxydable, des pointes en carbure à l'acier à outils et l'assemblage de plaques froides en aluminium.

La véritable valeur du brasage réside dans sa capacité à produire des joints solides et étanches dans des assemblages complexes sans faire fondre les matériaux de base, ce qui le rend indispensable pour les applications sensibles à la chaleur et pour la jonction de métaux dissemblables.

Pourquoi le brasage est-il la méthode privilégiée

Le brasage est un procédé d'assemblage où un métal d'apport est fondu et entraîné dans un joint entre deux matériaux de base. La clé est que le point de fusion du métal d'apport est inférieur à celui des matériaux de base, de sorte que les pièces elles-mêmes ne fondent jamais. Ce principe fondamental confère au brasage ses avantages uniques.

Jonction de matériaux dissemblables

Le brasage est l'une des méthodes les plus efficaces pour joindre des matériaux ayant des propriétés et des points de fusion différents.

Étant donné que les matériaux de base ne fondent pas, vous pouvez réussir à joindre des combinaisons difficiles ou impossibles à souder, telles que le cuivre à l'acier inoxydable ou une pointe de coupe en carbure à une tige en acier.

Création d'assemblages complexes et scellés

Le procédé repose sur l'action capillaire pour attirer le métal d'apport en fusion dans le joint ajusté, assurant une couverture complète même dans les géométries complexes.

Ceci le rend idéal pour la fabrication de pièces telles que les échangeurs de chaleur à plaques et ailettes, les plaques froides en aluminium et autres composants nécessitant un joint continu et étanche sur une grande surface.

Préservation de l'intégrité des matériaux

Les alliages à haute résistance, les aciers à outils et les composants traités thermiquement peuvent perdre leurs propriétés soigneusement conçues s'ils sont fondus.

Comme le brasage se produit à une température inférieure à celle du soudage et ne fait pas fondre le métal de base, il minimise la zone affectée par la chaleur. Cela préserve la résistance, la dureté et d'autres caractéristiques d'origine du matériau, ce qui est essentiel pour les composants en acier allié et en acier à outils.

Applications pour les outils haute performance

La fabrication d'outils de coupe superdurs dépend fortement du brasage.

C'est la méthode standard pour fixer des pointes en Diamant Poly-cristallin (PCD) et en Nitrures de Bore Cubique Poly-cristallin (PCBN) sur les corps d'outils, créant des outils robustes pour l'usinage de matériaux abrasifs.

Comprendre les compromis

Bien que puissant, le brasage n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Résistance du joint et limites de température

Un joint brasé n'est généralement pas aussi solide qu'un joint correctement soudé, qui fusionne les métaux de base.

De plus, la résistance d'un joint brasé diminue à mesure que la température de service approche du point de fusion du métal d'apport, limitant son utilisation dans des applications à très haute température.

Exigence de propreté

Le brasage est très sensible à la contamination de surface. Les matériaux de base doivent être méticuleusement nettoyés des huiles, des oxydes et autres résidus pour que l'action capillaire fonctionne.

Tout manquement à la préparation peut entraîner des vides, des joints incomplets et une réduction significative de la résistance.

Tolérance d'ajustement et conception du joint

Le procédé nécessite un jeu très spécifique et constant entre les pièces à joindre (généralement 0,001 à 0,005 pouce). Cela exige un usinage et un bridage précis, ce qui peut ajouter de la complexité et du coût au processus de fabrication par rapport à d'autres méthodes d'assemblage plus tolérantes aux mauvais ajustements.

Faire le bon choix pour votre application

Le choix du brasage dépend entièrement des exigences spécifiques de votre composant et de vos matériaux.

- Si votre objectif principal est de joindre différents métaux : Le brasage est souvent le choix supérieur, vous permettant de lier de manière fiable des matériaux tels que le cuivre, l'acier et les carbures.

- Si votre objectif principal est de créer des assemblages complexes et étanches : L'action capillaire du brasage est idéale pour fabriquer des composants scellés tels que des échangeurs de chaleur et des pièces sous vide.

- Si votre objectif principal est de préserver les propriétés des matériaux sensibles à la chaleur : Le brasage est bien moins destructeur que le soudage, ce qui le rend parfait pour joindre des aciers à outils trempés et d'autres alliages traités.

En fin de compte, le brasage permet la création de composants sophistiqués qui seraient impraticables ou impossibles à produire avec d'autres méthodes.

Tableau récapitulatif :

| Application de brasage | Avantage clé | Exemples courants |

|---|---|---|

| Jonction de métaux dissemblables | Lie des matériaux avec des points de fusion différents | Cuivre à Acier Inoxydable, Carbure à Acier |

| Assemblages complexes et scellés | L'action capillaire assure des joints étanches | Échangeurs de chaleur à plaques et ailettes, Plaques froides en aluminium |

| Composants sensibles à la chaleur | Préserve l'intégrité du matériau (résistance, dureté) | Pièces en acier allié, Outils de coupe PCD/PCBN |

Vous avez besoin d'un partenaire fiable pour vos projets de brasage ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables, desservant les laboratoires qui exigent des composants brasés de haute qualité pour des applications exigeantes. Notre expertise garantit des joints solides et étanches dans des assemblages complexes, parfaits pour vos échangeurs de chaleur, outils de coupe et systèmes sous vide. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de fabrication !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale