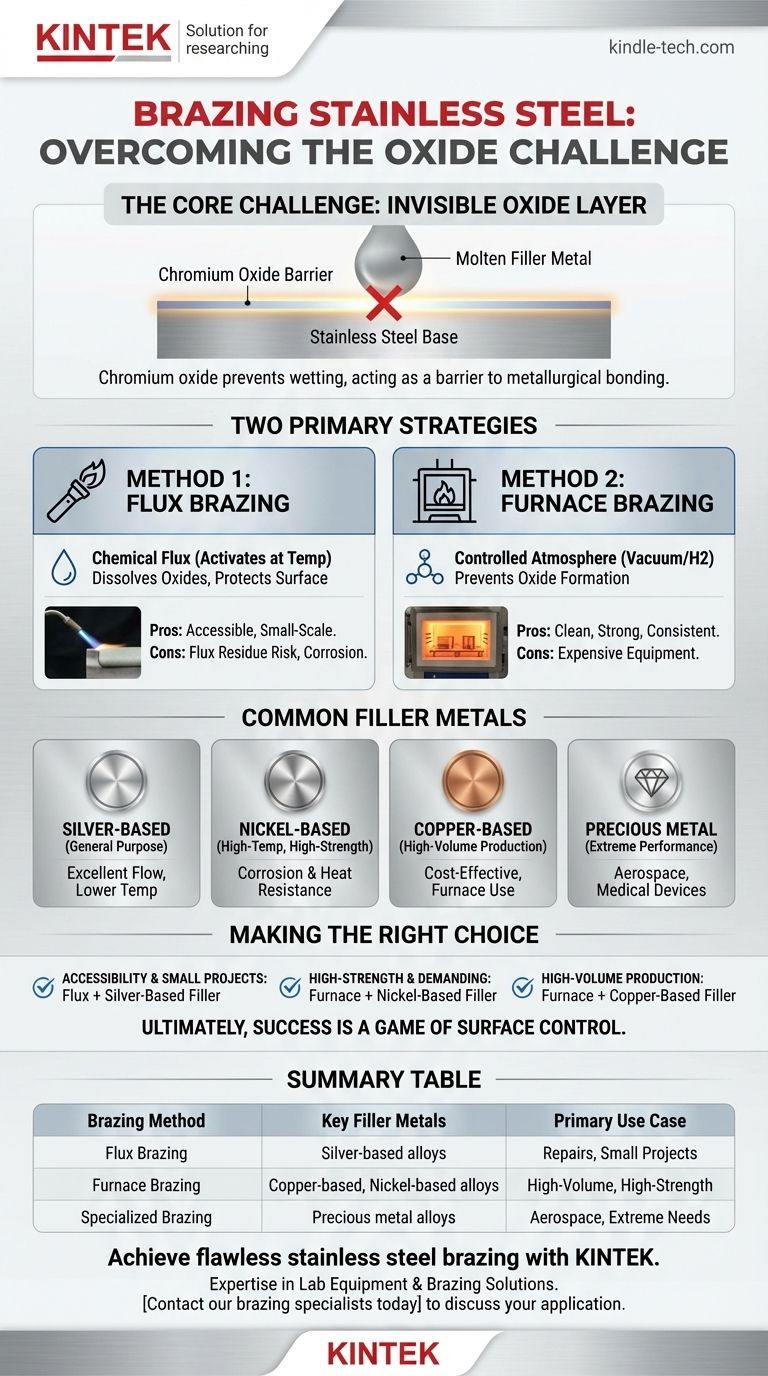

Pour braser l'acier inoxydable, vous devez utiliser un métal d'apport et une méthode conçus pour vaincre la couche d'oxyde protectrice et tenace du matériau. Les métaux d'apport courants comprennent les alliages à base d'argent, à base de cuivre et à base de nickel. Le succès dépend entièrement de l'élimination des oxydes de surface, ce qui peut être réalisé soit avec un fondant chimique, soit en utilisant une atmosphère contrôlée dans un four.

Le défi central du brasage de l'acier inoxydable n'est pas l'acier lui-même, mais la couche invisible d'oxyde de chrome à sa surface. Votre choix de métal d'apport et de processus doit être entièrement axé sur la neutralisation de cette barrière pour obtenir un joint solide et fiable.

Le défi principal : Surmonter la couche d'oxyde

Le brasage fonctionne en créant une liaison métallurgique entre un métal d'apport et les métaux de base. Pour que cela se produise, le métal d'apport liquide doit être capable de « mouiller » et de s'étaler sur les surfaces des composants. Avec l'acier inoxydable, cette étape fondamentale est particulièrement difficile.

Qu'est-ce qui rend l'acier inoxydable difficile ?

La résistance à la corrosion de l'acier inoxydable provient de sa teneur en chrome. Ce chrome réagit facilement avec l'oxygène pour former une couche d'oxyde de chrome très stable, passive et auto-réparatrice à la surface.

Bien que cette couche d'oxyde soit excellente pour prévenir la rouille, elle agit comme une barrière qui empêche le métal d'apport de brasure liquide d'entrer en contact avec l'acier sous-jacent. Des éléments comme le titane, le manganèse et le nickel peuvent compliquer davantage cette couche d'oxyde.

Le principe du « mouillage »

Le « mouillage » est la capacité d'un liquide à maintenir le contact avec une surface solide. Un mouillage correct est non négociable pour un joint brasé réussi.

Le film d'oxyde sur l'acier inoxydable empêche le mouillage. Le métal d'apport fondu va simplement perler à la surface, comme de l'eau sur une voiture cirée, au lieu de s'étaler et de s'écouler dans le joint. Par conséquent, toute stratégie réussie de brasage de l'acier inoxydable doit d'abord s'attaquer à l'oxyde.

Choisir votre méthode et vos matériaux de brasage

Votre approche pour vaincre la couche d'oxyde dictera le processus et les matériaux que vous utiliserez. Il existe deux stratégies principales : utiliser un fondant chimique ou contrôler l'atmosphère.

Métaux d'apport courants pour l'acier inoxydable

Une large gamme de métaux d'apport peut être utilisée, la sélection dépendant de la température, de la résistance et des exigences de corrosion de l'application.

- Métaux d'apport à base d'argent : Très courants pour les applications à usage général et à plus basse température. Ils possèdent d'excellentes caractéristiques d'écoulement.

- Métaux d'apport à base de nickel : Utilisés pour les applications à haute température et à haute résistance, offrant une excellente résistance à la corrosion et à la chaleur.

- Métaux d'apport à base de cuivre : Souvent utilisés dans le brasage au four sous atmosphères contrôlées. Ils sont rentables pour la production en grand volume.

- Métaux d'apport en métaux précieux (par exemple, or, palladium) : Utilisés dans des applications hautement spécialisées nécessitant des performances extrêmes, comme dans l'aérospatiale ou les dispositifs médicaux.

Méthode 1 : Brasage avec fondant

Pour le brasage à la torche ou par induction à l'air libre, un fondant chimique est nécessaire. Le fondant est un mélange chimique qui devient actif aux températures de brasage.

Son rôle est de dissoudre les oxydes d'acier inoxydable et de protéger la surface contre la ré-oxydation pendant le chauffage, permettant au métal d'apport de mouiller l'acier propre en dessous.

Méthode 2 : Brasage au four

Le brasage au four élimine le besoin de fondant en contrôlant l'environnement autour des pièces. En chauffant l'assemblage dans un four spécialisé, vous pouvez empêcher la formation d'oxydes en premier lieu.

Ceci est généralement effectué sous vide ou dans une atmosphère contrôlée de gaz spécifiques (par exemple, hydrogène). La température élevée et l'absence d'oxygène permettent au métal d'apport de mouiller les surfaces proprement.

Comprendre les compromis

Le choix entre le brasage au fondant et le brasage au four implique des compromis importants en termes de complexité, de coût et de qualité finale.

Brasage au fondant : Avantages et inconvénients

Cette méthode est plus accessible pour les travaux à plus petite échelle. Cependant, le fondant lui-même peut introduire des problèmes. S'il n'est pas complètement retiré après le brasage, les résidus de fondant peuvent piéger des contaminants et provoquer de la corrosion dans le joint fini.

Brasage au four : Avantages et inconvénients

Ce processus produit des joints exceptionnellement propres, solides et constants, sans résidus de fondant à nettoyer. Il est idéal pour les assemblages complexes et la production en grand volume. Le principal inconvénient est l'exigence d'un équipement de four coûteux et complexe.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre projet en matière de résistance, de propreté et de volume de production.

- Si votre objectif principal est l'accessibilité pour les réparations ou les petits projets : Une torche, un métal d'apport à base d'argent et un fondant noir de haute qualité conçu pour l'acier inoxydable est l'approche la plus directe.

- Si votre objectif principal est des joints à haute résistance pour des applications exigeantes : Un métal d'apport à base de nickel appliqué par brasage sous vide au four offre des performances et une fiabilité supérieures.

- Si votre objectif principal est une production à grand volume et rentable : Le brasage au four avec un métal d'apport à base de cuivre est une norme industrielle établie pour de nombreuses applications.

En fin de compte, le succès du brasage de l'acier inoxydable est une question de contrôle de surface.

Tableau récapitulatif :

| Méthode de brasage | Métaux d'apport clés | Cas d'utilisation principal |

|---|---|---|

| Brasage au fondant | Alliages à base d'argent | Réparations, petits projets, applications à usage général |

| Brasage au four | Alliages à base de cuivre, à base de nickel | Production en grand volume, applications à haute résistance et haute température |

| Brasage spécialisé | Alliages de métaux précieux (par exemple, or) | Aérospatiale, dispositifs médicaux, besoins de performance extrêmes |

Réalisez un brasage d'acier inoxydable impeccable avec KINTEK.

Que vous développiez un nouveau produit ou optimisiez votre chaîne de production, le choix des bons matériaux et de la bonne méthode de brasage est essentiel pour la résistance et l'intégrité du joint. KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables de haute qualité, y compris les systèmes de four et les alliages de brasage, nécessaires pour des résultats précis et reproductibles.

Nos experts peuvent vous aider à naviguer dans les complexités de la gestion de la couche d'oxyde pour garantir que votre processus de brasage soit efficace, rentable et fiable.

Contactez nos spécialistes du brasage dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température