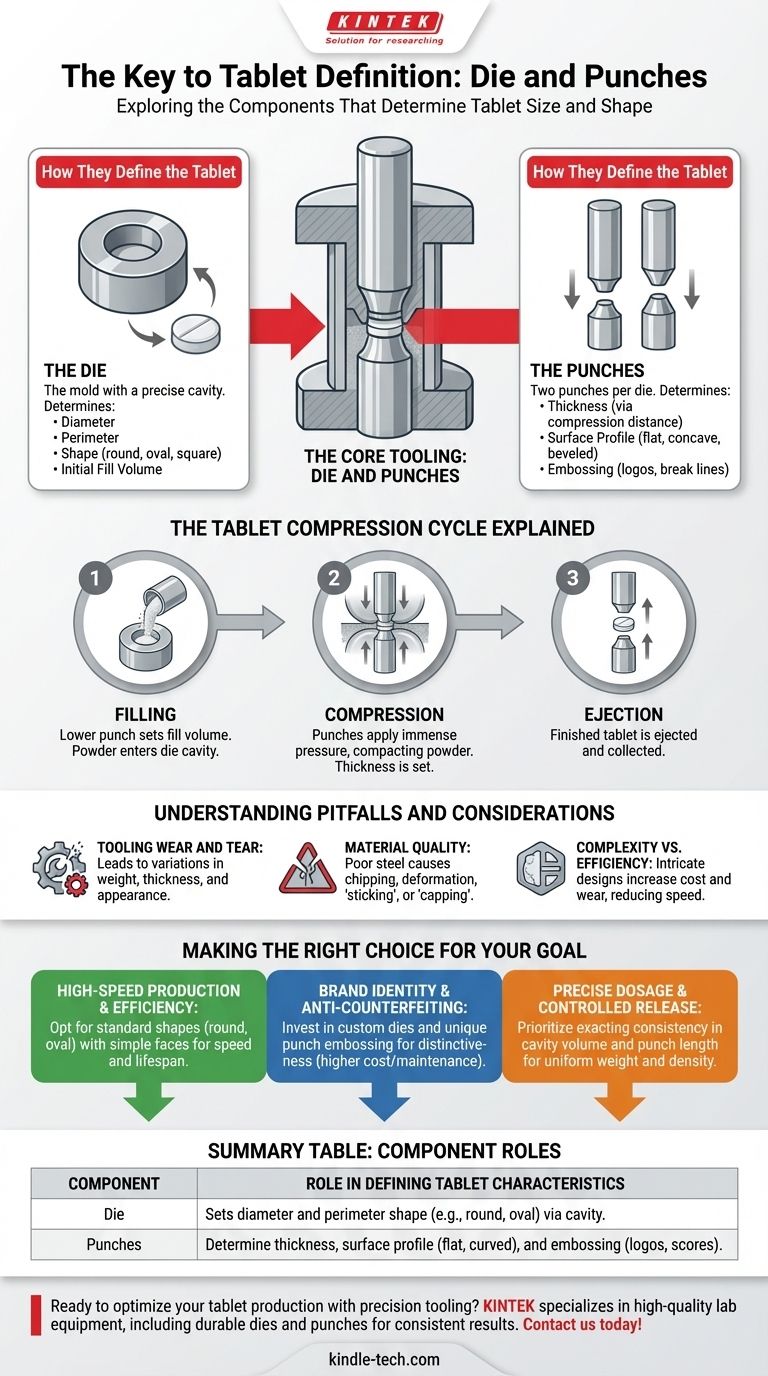

La taille et la forme d'un comprimé sont fondamentalement définies par deux composants : la matrice et les poinçons. Ces pièces forment un moule de précision où la poudre granulée est comprimée. La cavité interne de la matrice dicte le diamètre et la forme du périmètre du comprimé, tandis que les faces des poinçons supérieur et inférieur forment ses surfaces supérieure et inférieure et déterminent son épaisseur finale.

Le principe fondamental est simple : la matrice agit comme le moule qui définit la forme et le diamètre du comprimé, tandis que les poinçons compriment la poudre à l'intérieur de ce moule, définissant l'épaisseur et les caractéristiques de surface du comprimé. Cet ensemble de composants est collectivement appelé "outillage".

L'outillage de base : Matrice et poinçons

Pour comprendre la fabrication des comprimés, il faut d'abord comprendre l'interaction précise entre la matrice et les poinçons. Cet outillage est le cœur de toute presse à comprimés.

Le rôle de la matrice

La matrice est un composant en acier trempé avec un trou usiné avec précision, ou cavité, la traversant en son centre.

Cette cavité est le principal déterminant de la forme du comprimé (par exemple, rond, ovale, carré) et de son diamètre. La poudre remplit cette cavité avant le début de la compression.

Le rôle des poinçons

Pour chaque matrice, il existe un ensemble correspondant de deux poinçons : un poinçon supérieur et un poinçon inférieur.

Les extrémités des poinçons sont les surfaces qui entrent en contact direct avec la poudre. Leur contour détermine le profil final des faces du comprimé – qu'elles soient plates, incurvées (concaves/convexes) ou biseautées.

De plus, tout logo, ligne de rupture (sécabilité) ou marque d'identification est gravé directement sur les extrémités des poinçons.

Comment ils définissent la taille et le poids

Le processus commence lorsque le poinçon inférieur descend à l'intérieur de la matrice, créant un espace pour que la poudre puisse se remplir. Le volume de ce remplissage est contrôlé avec précision.

Le poinçon supérieur entre ensuite dans la matrice par le haut. Lorsque les poinçons convergent sous une pression immense, ils compriment la poudre, liant les particules entre elles.

L'épaisseur finale du comprimé est déterminée par la distance la plus courte entre les deux faces des poinçons au point de compression maximale. Ceci, avec la densité, dicte le poids final du comprimé.

Le cycle de compression des comprimés expliqué

Ces composants fonctionnent ensemble dans un processus rapide et cyclique pour produire des comprimés de taille, de forme et de poids uniformes.

Étape 1 : Remplissage

Le système d'alimentation dépose la poudre dans la cavité de la matrice. La position du poinçon inférieur à ce stade définit le volume de poudre, qui est un facteur critique pour le contrôle du dosage.

Étape 2 : Compression

Le poinçon supérieur descend dans la matrice, scellant la poudre à l'intérieur de la cavité. Les deux poinçons se déplacent ensuite ensemble, généralement entre de grands rouleaux de pression, qui appliquent la force nécessaire pour compacter la poudre en un comprimé solide.

Étape 3 : Éjection

Après la compression, le poinçon supérieur se rétracte hors de la matrice. Le poinçon inférieur se lève ensuite, poussant le comprimé fini hors de la cavité de la matrice, où il est balayé pour être collecté.

Comprendre les pièges et les considérations

Bien que le concept soit simple, la qualité et l'entretien de l'outillage sont essentiels pour une production réussie.

Usure de l'outillage

Les poinçons et les matrices sont soumis à une pression extrême et à un frottement abrasif. Avec le temps, ils s'useront, ce qui peut entraîner des variations de poids, d'épaisseur et d'apparence des comprimés.

Qualité des matériaux

L'acier utilisé pour l'outillage doit être suffisamment robuste pour résister aux forces de compression sans s'écailler ni se déformer. Un outillage de mauvaise qualité entraîne des défauts de production tels que le "collage" (la poudre adhérant à la face du poinçon) ou le "capping" (le comprimé se fendant).

Complexité vs. Efficacité

Les formes de comprimés très complexes ou les logos profonds nécessitent un outillage plus complexe et plus coûteux. Ces conceptions personnalisées peuvent être plus difficiles à fabriquer et peuvent être plus sujettes à l'usure et aux problèmes opérationnels que les formes rondes ou ovales simples.

Faire le bon choix pour votre objectif

La conception de votre outillage de comprimés doit directement soutenir votre objectif principal.

- Si votre objectif principal est la production à grande vitesse et l'efficacité : Optez pour des formes standard comme le rond ou l'ovale avec des faces de poinçon simples pour maximiser la vitesse de fabrication et la durée de vie de l'outillage.

- Si votre objectif principal est l'identité de la marque et la lutte contre la contrefaçon : Investissez dans des matrices et des poinçons de forme personnalisée avec des logos ou des gaufrages uniques, en comprenant les coûts et les exigences d'entretien plus élevés.

- Si votre objectif principal est un dosage précis et une libération contrôlée : Donnez la priorité à une cohérence rigoureuse du volume de la cavité de la matrice et de la longueur du poinçon pour garantir un poids et une densité uniformes des comprimés, ce qui est essentiel pour la performance pharmacologique.

En fin de compte, maîtriser la relation entre la matrice et les poinçons est la clé pour contrôler la qualité, l'uniformité et l'efficacité des comprimés.

Tableau récapitulatif :

| Composant | Rôle dans la définition des caractéristiques du comprimé |

|---|---|

| Matrice | Définit le diamètre et la forme du périmètre du comprimé (par exemple, rond, ovale) via sa cavité. |

| Poinçons | Déterminent l'épaisseur du comprimé, le profil de surface (plat, incurvé) et le gaufrage (logos, scores). |

Prêt à optimiser votre production de comprimés avec un outillage de précision ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, y compris les matrices et les poinçons durables conçus pour une taille, une forme et un contrôle de dosage des comprimés constants. Que vous ayez besoin d'un outillage standard pour l'efficacité ou de conceptions personnalisées pour l'identité de la marque, nos solutions garantissent uniformité et fiabilité. Contactez-nous dès aujourd'hui pour discuter de vos besoins en matière de presse à comprimés !

Guide Visuel

Produits associés

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

Les gens demandent aussi

- Quel type de presse à comprimés est le plus adapté à la production à grande échelle ? Les presses rotatives pour une efficacité à haut volume

- Quels sont les avantages de la granulation des types de biomasse ? Débloquez une gestion de la biomasse efficace et rentable

- Quels sont les différents types de presses à comprimés ? Choisissez la bonne machine pour votre laboratoire ou votre échelle de production

- Quel est le but de la machine à granuler ? Transformer les déchets en granulés précieux et denses

- Quel est l'usage de la presse à comprimés ? Transformer la poudre en comprimés précis et uniformes

- Quel est le processus de fabrication des granulés de biomasse ? Un guide étape par étape pour produire de l'énergie propre

- Comment appelle-t-on les presses à pilules ? Le terme correct est presse à comprimés pour la fabrication pharmaceutique

- Qu'est-ce qu'une machine à comprimer à poinçon unique ? L'outil essentiel pour la R&D de comprimés à l'échelle du laboratoire