À la base, l'équipement de brasage est conçu pour assembler des métaux en faisant fondre un matériau d'apport spécialisé dans un joint. Cet équipement chauffe précisément deux métaux parents ou plus à une température suffisamment élevée pour faire fondre le métal d'apport, mais pas les métaux à assembler. Le métal d'apport fondu est ensuite aspiré dans l'espace entre les pièces par action capillaire, créant une liaison solide et permanente à mesure qu'il refroidit et se solidifie.

La fonction cruciale des équipements de brasage modernes, en particulier des fours sous vide, va au-delà du simple chauffage. Il crée un environnement hautement contrôlé qui nettoie chimiquement les surfaces métalliques, permettant au métal d'apport de former une liaison métallurgique parfaite et continue, souvent aussi solide que les matériaux parents eux-mêmes.

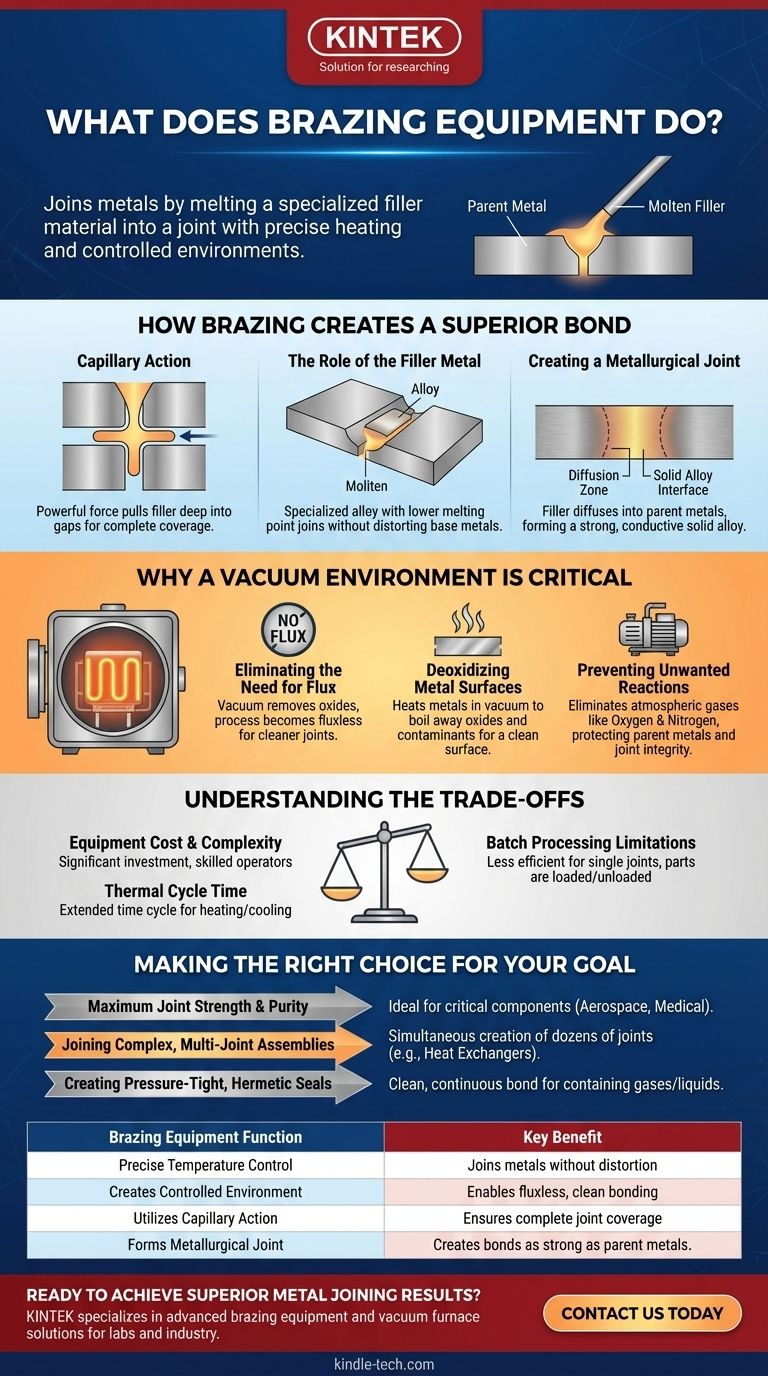

Comment le brasage crée un lien supérieur

L'efficacité du brasage réside dans sa capacité à créer un joint propre, complet et diffusé entre les composants sans les faire fondre. Ceci est réalisé grâce à une combinaison de contrôle précis de la température et de science des matériaux.

Le principe de l'action capillaire

Lorsque le métal d'apport devient liquide, l'ajustement serré entre les pièces à assembler crée une force puissante connue sous le nom d'action capillaire. Cette force attire le métal d'apport fondu profondément dans les minuscules interstices du joint, assurant une couverture complète et une liaison sans vide.

Le rôle du métal d'apport

Le métal d'apport est un alliage spécialisé avec un point de fusion inférieur à celui des métaux de base. C'est le principe clé qui permet au brasage d'assembler des matériaux sans les déformer, les solliciter ou les faire fondre, préservant ainsi leurs propriétés d'origine.

Création d'un joint métallurgique

Lorsque le métal d'apport se solidifie, il n'agit pas seulement comme une colle. Il se diffuse légèrement dans la surface des métaux parents, formant un nouvel alliage solide à l'interface. Cela crée un véritable joint métallurgique exceptionnellement solide et conducteur.

Pourquoi un environnement sous vide est essentiel

De nombreuses applications de brasage avancées sont réalisées dans un four sous vide. Cette atmosphère contrôlée n'est pas accidentelle ; elle est fondamentale pour obtenir des joints de la plus haute qualité, en particulier avec des matériaux réactifs ou sensibles.

Éliminer le besoin de flux

Dans le brasage à l'air libre, un agent chimique appelé flux est nécessaire pour nettoyer les oxydes des surfaces métalliques. Un environnement sous vide rend le processus sans flux. Le vide lui-même élimine les oxydes et empêche la formation de nouveaux, ce qui donne un joint plus propre sans risque de flux corrosif piégé.

Désoxydation des surfaces métalliques

Le chauffage des métaux sous vide permet d'éliminer efficacement les oxydes de surface et autres contaminants comme les huiles. Ce processus, connu sous le nom de désoxydation, présente une surface métallique parfaitement propre et brute à laquelle le métal d'apport peut se lier, augmentant considérablement l'intégrité du joint.

Prévenir les réactions indésirables

Les gaz atmosphériques comme l'oxygène et l'azote peuvent réagir avec les métaux chauds pour former des composés fragiles et affaiblissants. Un vide élimine ces gaz, protégeant l'intégrité des métaux parents et du joint final. Ceci est particulièrement critique pour des matériaux comme le titane et l'acier inoxydable.

Comprendre les compromis

Bien que le brasage sous vide offre des résultats supérieurs, il est essentiel de comprendre ses limites pratiques par rapport aux autres méthodes d'assemblage.

Coût et complexité de l'équipement

Un four de brasage sous vide est un investissement important. C'est un équipement industriel de précision qui nécessite des opérateurs qualifiés et des processus contrôlés, ce qui le rend plus coûteux qu'un simple chalumeau de soudage ou un fer à souder.

Limitations du traitement par lots

Le brasage dans un four est un processus par lots. Les pièces sont chargées, le four exécute un cycle de chauffage et de refroidissement spécifique, puis les pièces sont déchargées. Cela peut être moins efficace pour des joints simples et uniques que la nature continue du soudage.

Temps de cycle thermique

L'ensemble du processus de chauffage d'un grand four, de maintien de la température, puis de refroidissement sous vide peut prendre plusieurs heures. Ce cycle de temps prolongé doit être pris en compte dans la planification de la production.

Faire le bon choix pour votre objectif

Le choix du brasage sous vide dépend entièrement des exigences du composant final.

- Si votre objectif principal est une résistance et une pureté maximales des joints : Le brasage sous vide est le choix supérieur pour les composants critiques où une défaillance pourrait être catastrophique, comme dans l'aérospatiale ou les applications médicales.

- Si votre objectif principal est d'assembler des ensembles complexes à plusieurs joints : Le chauffage uniforme d'un four garantit que des dizaines, voire des centaines de joints sur une pièce complexe, comme un échangeur de chaleur, sont créés simultanément et de manière fiable.

- Si votre objectif principal est de créer des joints hermétiques et étanches à la pression : La liaison propre et continue créée par le brasage sous vide est idéale pour les composants qui doivent contenir des gaz ou des liquides sous pression.

En fin de compte, l'équipement de brasage moderne permet aux ingénieurs de créer des assemblages complexes et très fiables qu'il serait impossible de produire avec d'autres méthodes.

Tableau récapitulatif :

| Fonction de l'équipement de brasage | Avantage clé |

|---|---|

| Contrôle précis de la température | Assemble les métaux sans déformation |

| Crée un environnement contrôlé | Permet un brasage propre et sans flux |

| Utilise l'action capillaire | Assure une couverture complète du joint |

| Forme un joint métallurgique | Crée des liaisons aussi solides que les métaux parents |

Prêt à obtenir des résultats supérieurs en matière d'assemblage métallique ? KINTEK est spécialisé dans les équipements de brasage avancés et les solutions de fours sous vide pour les laboratoires et les applications industrielles. Notre expertise vous assure d'obtenir une résistance et une pureté de liaison parfaites pour les composants critiques dans l'aérospatiale, le médical et d'autres secteurs à haute fiabilité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de brasage peuvent améliorer vos processus de fabrication et fournir des joints fiables et performants pour vos applications les plus exigeantes.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables