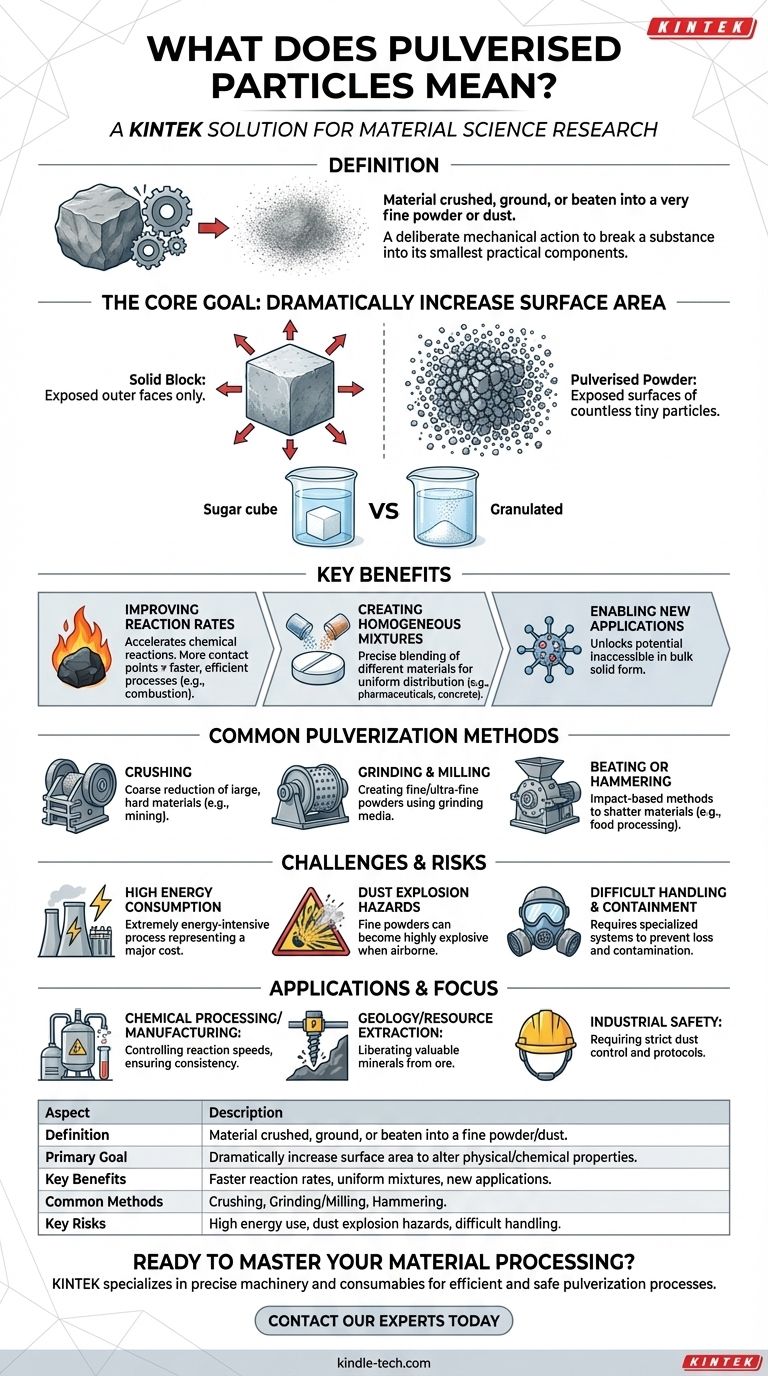

En bref, les particules pulvérisées sont le résultat d'un matériau broyé, moulu ou battu en une poudre ou une poussière très fine. Ce processus, connu sous le nom de pulvérisation, est une action mécanique délibérée conçue pour décomposer une substance en ses plus petits composants pratiques, similaire à l'atomisation.

L'objectif principal de la création de particules pulvérisées est d'augmenter considérablement la surface d'un matériau. Cette transformation ne consiste pas simplement à rendre quelque chose plus petit ; il s'agit de modifier fondamentalement ses propriétés physiques et chimiques pour améliorer les taux de réaction, créer des mélanges uniformes et permettre de nouvelles applications.

L'objectif de la pulvérisation : plus qu'un simple broyage

La décision de pulvériser un matériau est motivée par des objectifs d'ingénierie et chimiques spécifiques. Le processus libère un potentiel totalement inaccessible lorsque le matériau est sous sa forme solide en vrac.

Maximisation de la surface

Un bloc solide de matériau n'expose que ses faces extérieures à son environnement. En pulvérisant ce même bloc en une poudre fine, vous exposez les surfaces d'innombrables petites particules, augmentant massivement la surface totale disponible pour l'interaction.

Pensez à un morceau de sucre par rapport au sucre granulé. Le sucre granulé se dissout beaucoup plus rapidement dans le thé car l'eau peut agir sur la vaste surface combinée de tous les petits cristaux à la fois.

Amélioration des taux de réaction

Cette augmentation de la surface accélère directement les réactions chimiques. Plus de points de contact signifient un processus plus rapide et plus efficace.

Ce principe est essentiel dans des applications comme la production d'énergie, où le charbon pulvérisé brûle presque instantanément et complètement, libérant de l'énergie beaucoup plus efficacement qu'un morceau de charbon en combustion.

Création de mélanges homogènes

Obtenir un mélange parfaitement uniforme est presque impossible avec de gros morceaux irréguliers. Les poudres fines et pulvérisées, cependant, peuvent être mélangées avec une précision incroyable.

Ceci est essentiel en pharmacie, où une petite quantité d'un ingrédient actif doit être répartie uniformément dans un comprimé, et dans la fabrication du béton, où le ciment doit se mélanger uniformément avec le sable et l'eau.

Méthodes courantes de pulvérisation

La technique spécifique utilisée dépend de la dureté du matériau et de la taille finale des particules souhaitée.

Concassage

Le concassage est généralement la première étape, utilisée pour la réduction grossière de matériaux grands et durs. Les concasseurs à mâchoires et les concasseurs à cône industriels sont utilisés dans l'exploitation minière et les carrières pour briser de grosses roches en gravier plus facile à manipuler.

Broyage et mouture

Pour la création de poudres fines ou ultra-fines, des processus de broyage et de mouture sont utilisés. Un broyeur à boulets, par exemple, est un tambour rotatif rempli de billes d'acier dures qui culbutent et broient le matériau jusqu'à une taille spécifique.

Battage ou martelage

Les méthodes basées sur l'impact, comme un broyeur à marteaux, utilisent des marteaux rotatifs à grande vitesse pour briser et désintégrer les matériaux. Ceci est courant dans la transformation des aliments pour moudre les céréales ou dans le recyclage pour décomposer les matériaux.

Comprendre les défis et les risques

Bien qu'incroyablement utiles, travailler avec des particules pulvérisées introduit des défis opérationnels et des préoccupations de sécurité importants.

Consommation d'énergie élevée

La réduction des matériaux solides en poudres fines est un processus extrêmement énergivore. Les machines requises consomment une énorme quantité d'énergie, ce qui représente un coût opérationnel majeur dans des industries comme l'exploitation minière et la production de ciment.

Risques d'explosion de poussière

De nombreux matériaux autrement stables deviennent hautement explosifs lorsqu'ils sont pulvérisés et suspendus dans l'air sous forme de nuage de poussière. La grande surface permet une combustion quasi instantanée si une source d'ignition est présente.

Il s'agit d'un risque de sécurité critique dans les silos à grains (poussière de farine), les mines de charbon (poussière de charbon) et les ateliers de métallurgie (poudres métalliques).

Manipulation et confinement difficiles

Les poudres fines sont notoirement difficiles à manipuler. Elles peuvent facilement devenir aéroportées, posant des risques respiratoires, et nécessitent des systèmes de confinement, de stockage et de transport spécialisés pour prévenir les pertes et la contamination.

Comment cela s'applique à votre objectif

Comprendre la nature des particules pulvérisées, c'est reconnaître leur potentiel et leurs risques.

- Si votre objectif principal est le traitement chimique ou la fabrication : La pulvérisation est votre outil principal pour contrôler les vitesses de réaction et assurer la cohérence de votre produit final.

- Si votre objectif principal est la géologie ou l'extraction de ressources : C'est la première étape essentielle pour libérer des minéraux précieux du minerai rocheux sans valeur pour un traitement ultérieur.

- Si votre objectif principal est la sécurité industrielle : La présence de particules pulvérisées est un signal d'alarme majeur, nécessitant des protocoles stricts pour le contrôle de la poussière et l'élimination des sources d'ignition.

En fin de compte, maîtriser le processus de pulvérisation est fondamental pour manipuler et contrôler les propriétés de la matière solide.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Matériau broyé, moulu ou battu en une poudre/poussière fine. |

| Objectif principal | Augmenter considérablement la surface pour modifier les propriétés physiques/chimiques. |

| Avantages clés | Taux de réaction plus rapides, mélanges uniformes, nouvelles applications. |

| Méthodes courantes | Concassage, Broyage/Mouture, Martelage. |

| Risques clés | Consommation d'énergie élevée, risques d'explosion de poussière, manipulation difficile. |

Prêt à maîtriser le traitement de vos matériaux ?

Que votre objectif soit d'accélérer les réactions chimiques, de créer des mélanges parfaitement uniformes ou de manipuler en toute sécurité des poudres fines, le bon équipement de laboratoire est essentiel. KINTEK est spécialisé dans les machines et les consommables précis nécessaires aux processus de pulvérisation efficaces et sûrs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à libérer tout le potentiel de vos matériaux.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

Les gens demandent aussi

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA

- Sur quel principe repose le broyeur à boulets ? Impact et attrition pour un broyage efficace

- Pourquoi le nitrure de silicium ou la zircone sont-ils préférés pour le broyage des précurseurs d'iodo-vanadate-plomb ? Assurer des résultats de haute pureté