En fin de compte, l'efficacité d'un broyeur à boulets est déterminée par l'interaction complexe entre sa vitesse de fonctionnement, les caractéristiques des corps broyants, les propriétés du matériau traité et les niveaux de remplissage à l'intérieur du broyeur. Ces facteurs ne sont pas indépendants ; ils doivent être équilibrés pour créer la combinaison spécifique d'impact et d'abrasion requise pour atteindre la taille de particule souhaitée avec un minimum d'énergie gaspillée.

Le principe fondamental de l'optimisation d'un broyeur à boulets n'est pas de maximiser une seule variable, mais d'atteindre un état de comminution contrôlée – la réduction des matériaux solides. La véritable efficacité provient de l'adaptation des forces à l'intérieur du broyeur aux besoins spécifiques de votre matériau et de votre produit final.

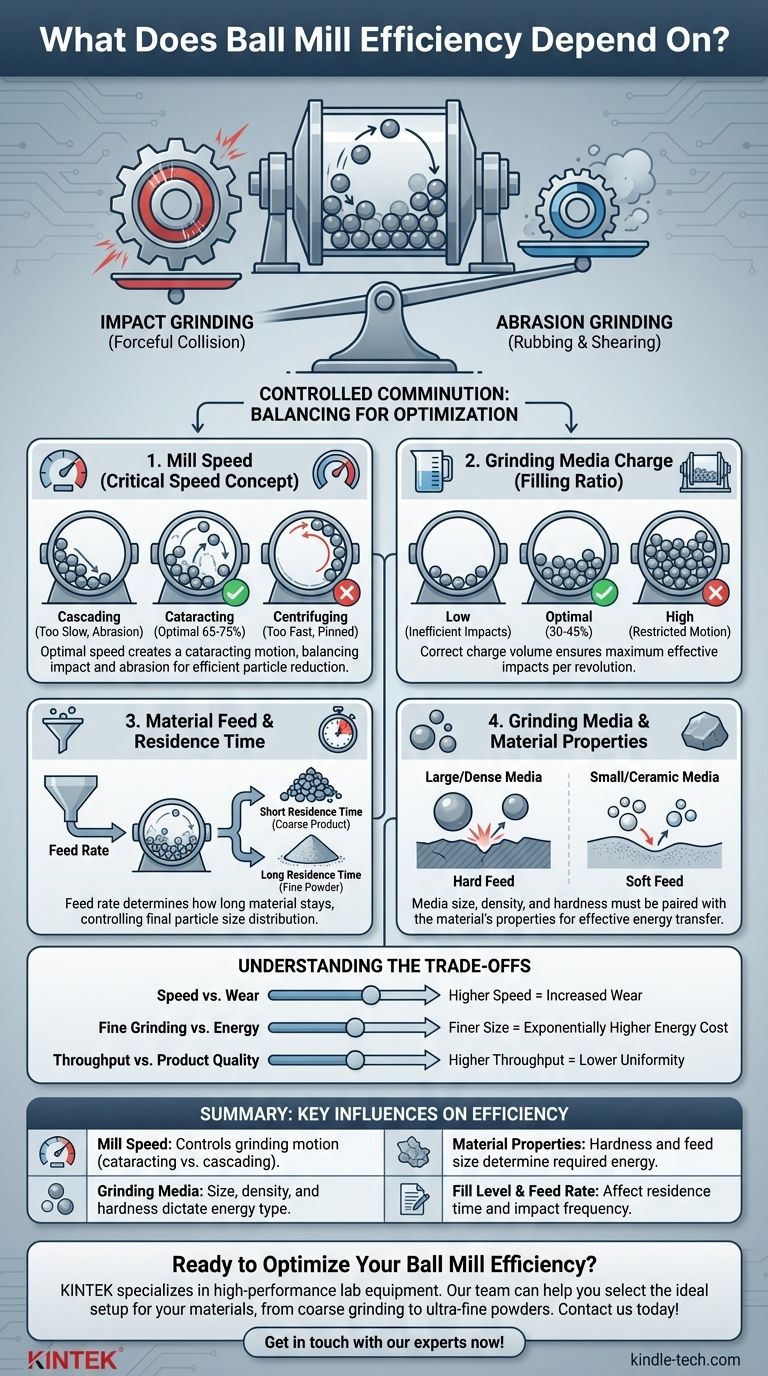

Le principe fondamental : impact vs. abrasion

Chaque facteur influençant l'efficacité du broyeur à boulets sert à contrôler l'équilibre entre deux mécanismes de broyage principaux. Comprendre cela est fondamental pour l'optimisation.

Broyage par impact

Il s'agit de la collision forcée des corps broyants (les boulets) avec le matériau. L'impact est responsable de la rupture des grosses particules grossières et est généré par la chute des boulets depuis le point le plus haut de leur trajectoire.

Broyage par abrasion (ou attrition)

Il s'agit d'une action de frottement et de cisaillement qui se produit lorsque les boulets cascadent et glissent les uns contre les autres et contre le revêtement du broyeur. L'abrasion est plus efficace pour réduire des particules déjà petites en poudres très fines.

Paramètres opérationnels critiques

Ce sont les variables que vous pouvez contrôler directement pour ajuster l'équilibre entre l'impact et l'abrasion et affiner les performances du broyeur.

Vitesse du broyeur (le concept de vitesse critique)

La vitesse de rotation du broyeur est sans doute le facteur le plus important. Elle est mieux comprise en relation avec la vitesse critique – la vitesse théorique à laquelle la couche la plus externe de boulets adhérera à la coque du broyeur en raison de la force centrifuge.

Fonctionner à 65-75 % de la vitesse critique est souvent le point idéal. Cela permet aux boulets d'être transportés haut sur la paroi de la coque, puis de tomber librement, créant un mouvement de "cataracte" qui maximise les forces d'impact pour un broyage efficace.

- Trop lent (cascadant) : En dessous d'environ 60 % de la vitesse critique, les boulets s'entrechoquent, privilégiant l'abrasion. C'est utile pour le broyage fin mais inefficace pour briser une alimentation grossière.

- Trop rapide (centrifugation) : À l'approche ou au-delà de la vitesse critique, les corps broyants sont plaqués contre la paroi de la coque, ce qui n'entraîne pratiquement aucune action de broyage.

Charge des corps broyants (le rapport de remplissage)

Cela fait référence au volume du broyeur occupé par les boulets de broyage, généralement exprimé en pourcentage. La charge optimale se situe généralement entre 30 % et 45 % du volume interne du broyeur.

Une faible charge réduit le nombre d'impacts par révolution, diminuant l'efficacité. Une charge excessivement élevée restreint le mouvement des boulets, les empêchant de tomber et de créer l'énergie d'impact nécessaire.

Débit d'alimentation du matériau et temps de résidence

Le débit auquel le nouveau matériau est introduit dans le broyeur détermine combien de temps il y reste (son temps de résidence).

Un débit d'alimentation plus rapide et un temps de résidence plus court conviennent à la production d'un produit final plus grossier. Un débit d'alimentation plus lent augmente le temps de résidence, permettant plus de cycles de broyage et produisant une poudre plus fine.

L'influence de vos matériaux

Ces facteurs sont souvent fixes pour une application donnée mais sont cruciaux pour sélectionner les bons paramètres opérationnels.

Caractéristiques des corps broyants

La taille, la densité et la dureté des corps broyants dictent l'énergie de chaque impact.

- Taille : Les boulets plus gros créent des forces d'impact plus élevées, idéales pour briser les particules d'alimentation grandes et dures. Les boulets plus petits offrent une plus grande surface et plus de points de contact, favorisant l'abrasion pour le broyage fin.

- Densité et dureté : Les corps broyants doivent être significativement plus durs que le matériau à broyer. Les matériaux plus denses, comme l'acier, délivrent plus d'énergie d'impact que les matériaux plus légers comme la céramique.

Propriétés du matériau d'alimentation

Les caractéristiques du matériau que vous broyez déterminent toute la configuration.

Les matériaux plus durs nécessitent une énergie d'impact plus élevée, ce qui nécessite des corps broyants plus grands et plus denses et une vitesse qui favorise la cataracte. Les matériaux plus tendres peuvent être broyés efficacement avec des corps broyants plus petits et un fonctionnement plus axé sur l'abrasion (plus lent).

Comprendre les compromis

L'optimisation d'un broyeur à boulets est toujours un exercice d'équilibre entre des facteurs concurrents. Être conscient de ces compromis est essentiel pour prendre des décisions opérationnelles judicieuses.

Vitesse vs. usure

Bien que des vitesses plus élevées (jusqu'au point optimal) augmentent le débit de broyage, elles accélèrent également considérablement l'usure des corps broyants et du revêtement interne du broyeur. Cela augmente les coûts opérationnels et les temps d'arrêt pour la maintenance.

Broyage fin vs. coût énergétique

La réduction de la taille des particules est un processus à rendements décroissants. L'énergie nécessaire pour broyer des particules de 100 microns à 10 microns est exponentiellement plus élevée que pour les broyer de 1000 à 100. Le sur-broyage est une source principale de gaspillage d'énergie et d'inefficacité.

Débit vs. qualité du produit

Pousser pour un débit maximal en augmentant le taux d'alimentation raccourcira le temps de résidence et entraînera un produit plus grossier et moins uniforme. L'obtention d'une distribution granulométrique étroite nécessite souvent un processus plus lent et plus délibéré.

Optimiser pour votre objectif spécifique

Il n'y a pas de "meilleure" façon unique de faire fonctionner un broyeur à boulets. L'efficacité est définie par votre objectif.

- Si votre objectif principal est un débit élevé pour le broyage grossier : Utilisez des corps broyants plus grands, opérez à l'extrémité supérieure de la plage de vitesse optimale (environ 75 % de la vitesse critique) et maintenez un débit d'alimentation constant et plus rapide.

- Si votre objectif principal est d'obtenir une taille de particule très fine : Utilisez des corps broyants plus petits, opérez à une vitesse plus faible pour favoriser la cascade et l'abrasion, et réduisez le débit d'alimentation pour augmenter le temps de résidence.

- Si votre objectif principal est de minimiser la consommation d'énergie : Assurez-vous de ne pas trop broyer en surveillant la taille des particules, opérez juste en dessous de la vitesse d'usure maximale du revêtement, et vérifiez que votre charge de corps broyants n'est pas trop élevée, car cela restreint le mouvement et gaspille de l'énergie.

En ajustant systématiquement ces variables interconnectées, vous pouvez passer d'une simple opération à un traitement de matériaux précis et efficace.

Tableau récapitulatif :

| Facteur | Influence clé sur l'efficacité |

|---|---|

| Vitesse du broyeur | Contrôle le mouvement de broyage (cataracte vs. cascade) pour équilibrer l'impact et l'abrasion. |

| Corps broyants | La taille, la densité et la dureté dictent l'énergie et le type de force de broyage appliquée. |

| Propriétés du matériau | La dureté et la taille d'alimentation déterminent l'énergie de broyage requise et la sélection des corps broyants. |

| Niveau de remplissage et débit d'alimentation | Affecte le temps de résidence et le nombre d'impacts de broyage efficaces par révolution. |

Prêt à optimiser l'efficacité de votre broyeur à boulets ?

Libérer tout le potentiel de votre processus de broyage nécessite le bon équipement et des conseils d'experts. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, fournissant les broyeurs à boulets et les corps broyants précis nécessaires pour atteindre vos objectifs spécifiques de taille de particules tout en minimisant la consommation d'énergie.

Notre équipe peut vous aider à sélectionner la configuration idéale pour vos matériaux, que votre objectif soit le broyage grossier à haut débit ou l'obtention de poudres ultra-fines. Contactez-nous dès aujourd'hui pour discuter de votre application et laissez les solutions KINTEK améliorer la productivité et la précision de votre laboratoire.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

Les gens demandent aussi

- Comment un broyeur planétaire à billes à haute énergie facilite-t-il la synthèse d'électrolytes vitreux sulfurés ? Atteindre l'amorphisation

- Quelle est la taille du produit d'un broyeur à boulets ? Obtenez une précision au niveau micrométrique pour vos matériaux

- Quelle est la fonction de l'équipement de broyage à billes dans la préparation de l'électrolyte NZSSP ? Optimiser la synthèse à l'état solide de NASICON

- Quels sont les inconvénients d'un broyeur à boulets ? Consommation d'énergie élevée, bruit et risques de contamination

- Quel est le rôle clé d'un broyeur planétaire pour les cibles IZO ? Atteindre une uniformité de niveau atomique dans la préparation des matériaux