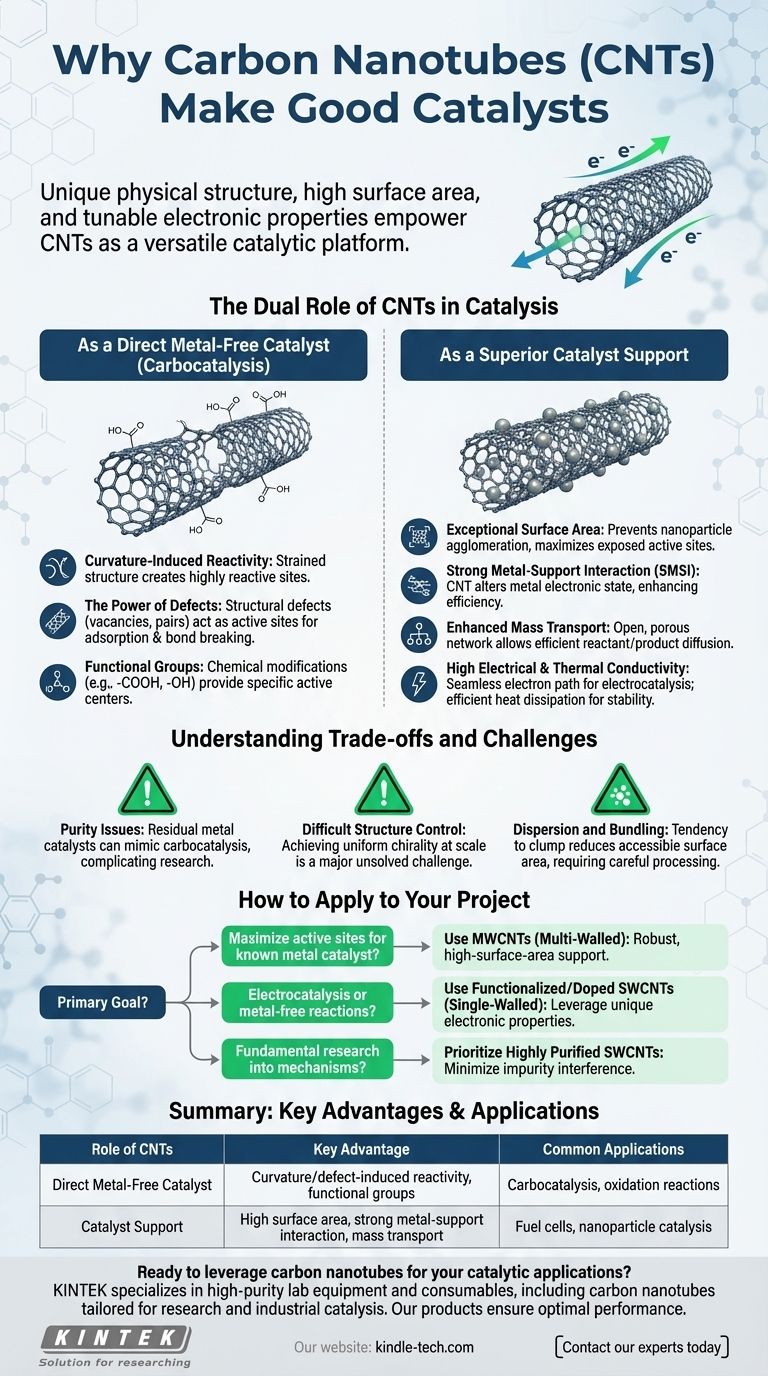

Au fond, la prouesse catalytique des nanotubes de carbone (NTC) découle de leur combinaison unique de structure physique, de grande surface et de propriétés électroniques ajustables. Contrairement aux matériaux massifs traditionnels, les NTC peuvent fonctionner de deux manières distinctes : soit comme catalyseur sans métal eux-mêmes, soit comme support exceptionnellement efficace qui améliore les performances d'autres particules catalytiques. Cette double nature en fait une plateforme très polyvalente pour une large gamme de réactions chimiques.

L'idée clé est que les NTC ne sont pas de simples échafaudages passifs. Leur valeur réside dans leur participation active au cycle catalytique, soit en fournissant directement des sites de réaction, soit en modifiant électroniquement les particules catalytiques qu'ils supportent, ce qui conduit à des performances qui surpassent souvent celles des matériaux conventionnels.

Le double rôle des NTC en catalyse

Pour comprendre pourquoi les NTC sont efficaces, nous devons d'abord distinguer leurs deux fonctions principales dans un système catalytique. Ils peuvent être l'acteur principal ou un membre de la distribution de soutien qui change la donne.

En tant que catalyseur direct sans métal

La notion qu'une structure de carbone pur peut catalyser des réactions est connue sous le nom de carbocatalyse. L'inertie chimique d'une feuille de graphène "parfaite" est surmontée dans les nanotubes.

- Réactivité induite par la courbure : La contrainte nécessaire pour enrouler une feuille de graphène en un tube modifie l'hybridation

sp2des atomes de carbone. Ce changement de structure électronique crée des sites avec une réactivité plus élevée par rapport à un plan plat. - Le pouvoir des défauts : Les défauts structurels, tels que les lacunes (atomes manquants) ou les paires pentagone-heptagone, ne sont pas des défauts mais sont souvent les véritables sites actifs. Ces sites ont une densité électronique locale différente et peuvent facilement adsorber les molécules réactives et faciliter la rupture/formation de liaisons.

- Groupes fonctionnels : Les NTC peuvent être modifiés chimiquement, ou "fonctionnalisés", avec des groupes comme le carboxyle (-COOH) ou l'hydroxyle (-OH). Ces groupes agissent comme des centres actifs spécifiques et bien définis pour des réactions comme l'estérification ou l'oxydation.

En tant que support de catalyseur supérieur

Plus communément, les NTC sont utilisés comme matériau de support pour les nanoparticules métalliques (comme le platine, le palladium ou l'or). Dans ce rôle, ils surpassent considérablement les supports traditionnels comme le charbon actif ou l'alumine.

- Surface exceptionnelle : Les NTC possèdent un rapport surface/volume énorme. Cela permet une très haute dispersion des nanoparticules métalliques, les empêchant de s'agglomérer et maximisant le nombre de sites métalliques actifs exposés aux réactifs.

- Forte interaction métal-support (FIMS) : Il existe une interaction électronique significative entre le NTC et la particule métallique qu'il contient. Le NTC peut donner ou retirer de la densité électronique du métal, modifiant son état électronique et en faisant un catalyseur plus efficace.

- Transport de masse amélioré : Le réseau ouvert et poreux formé par les NTC emmêlés permet une diffusion efficace des réactifs vers les sites catalytiques et des produits loin de ceux-ci, évitant les goulots d'étranglement qui peuvent ralentir une réaction.

- Haute conductivité électrique et thermique : Pour l'électrocatalyse (par exemple, dans les piles à combustible), l'excellente conductivité électrique du NTC fournit un chemin transparent pour les électrons. Sa haute conductivité thermique aide également à dissiper la chaleur des réactions fortement exothermiques, améliorant la stabilité et la durée de vie du catalyseur.

Comprendre les compromis et les défis

Bien que puissants, l'utilisation des NTC en catalyse n'est pas sans difficultés. Une évaluation objective nécessite de reconnaître leurs limites.

Le problème de la pureté

La plupart des NTC commerciaux sont synthétisés à l'aide de catalyseurs métalliques (par exemple, fer, cobalt, nickel). L'élimination de ces impuretés métalliques résiduelles est un défi important. La présence de traces de métal peut créer une activité catalytique, ce qui rend difficile de déterminer si l'effet observé provient du NTC lui-même (carbocatalyse) ou de l'impureté cachée.

Le contrôle de la structure est difficile

Les propriétés électroniques d'un NTC sont dictées par sa chiralité – l'angle sous lequel la feuille de graphène est enroulée. Cela détermine si le tube est métallique ou semi-conducteur. À ce jour, la synthèse d'un lot de NTC avec une chiralité unique et uniforme à grande échelle est un défi majeur, largement non résolu. La plupart des applications doivent donc travailler avec un mélange de différents types, ce qui conduit à des performances moyennes, et parfois incohérentes.

Dispersion et regroupement

En raison de fortes forces d'attraction (forces de van der Waals), les NTC ont tendance à s'agglomérer en faisceaux serrés. Ce regroupement réduit considérablement la surface accessible, annulant l'un de leurs principaux avantages. Obtenir une dispersion stable et uniforme des NTC dans un solvant ou une matrice sans endommager leur structure est une étape de traitement critique mais souvent complexe.

Comment appliquer cela à votre projet

La décision d'utiliser des NTC doit être motivée par une compréhension claire de votre objectif spécifique et des compromis impliqués.

- Si votre objectif principal est de maximiser les sites actifs pour un catalyseur métallique connu : Utilisez des NTC multi-parois (NTCMP) comme support robuste à grande surface. Ils sont généralement plus abordables et plus faciles à manipuler pour créer des systèmes de nanoparticules hautement dispersés.

- Si votre objectif principal est l'électrocatalyse ou l'exploration de réactions sans métal : Utilisez des NTC simple-paroi (NTCSP) fonctionnalisés ou dopés aux hétéroatomes (par exemple, dopés à l'azote). Cela exploite leurs propriétés électroniques uniques et leur réactivité induite par les défauts.

- Si votre objectif principal est la recherche fondamentale sur les mécanismes catalytiques : Privilégiez les NTCSP hautement purifiés pour minimiser les interférences des catalyseurs métalliques résiduels. Ceci est essentiel pour isoler et prouver l'activité catalytique intrinsèque de la nanostructure de carbone elle-même.

En traitant les nanotubes de carbone comme une plateforme catalytique ajustable plutôt que comme un simple matériau inerte, vous pouvez exploiter stratégiquement leurs propriétés pour résoudre votre défi chimique spécifique.

Tableau récapitulatif :

| Rôle des NTC | Avantage clé | Applications courantes |

|---|---|---|

| Catalyseur direct sans métal | Réactivité induite par la courbure/les défauts, groupes fonctionnels | Carbocatalyse, réactions d'oxydation |

| Support de catalyseur | Grande surface, forte interaction métal-support, transport de masse | Piles à combustible, catalyse par nanoparticules |

Prêt à exploiter les nanotubes de carbone pour vos applications catalytiques ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute pureté, y compris les nanotubes de carbone adaptés à la recherche et à la catalyse industrielle. Nos produits garantissent des performances optimales, que vous développiez des catalyseurs sans métal ou que vous amélioriez des systèmes de nanoparticules supportées. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des matériaux de précision et des solutions fiables.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les utilisations du dépôt chimique en phase vapeur ? Un guide des films minces haute performance

- Qu'est-ce que l'ALD pour le processus de fabrication des semi-conducteurs ? La clé de la précision au niveau atomique dans la fabrication des puces

- Quelle est la méthode chimique de synthèse du graphène ? Augmenter la production de haute qualité

- À quoi sert le LPCVD ? Obtenez des films parfaitement conformes pour les semi-conducteurs et les MEMS

- Qu'est-ce que le dépôt chimique en phase vapeur dans la fabrication de semi-conducteurs ? Un guide pour construire des micropuces couche par couche

- Comment le chauffage du substrat influence-t-il la qualité des films de carbure de titane ? Optimiser les performances de revêtement CVD

- Qu'est-ce que le processus de dépôt en phase vapeur ? Un guide sur les revêtements en couches minces CVD et PVD

- Qu'est-ce que le processus de dépôt de couches minces pour les semi-conducteurs ? Construire des micropuces avec le CVD et le PVD