La réponse courte est que de nombreux types de fours différents sont utilisés pour le traitement thermique, y compris les fours à moufle, tubulaires et sous vide. Il n'existe pas de "four de traitement thermique" unique, car le bon choix dépend entièrement du matériau spécifique, du résultat souhaité et du processus effectué, tel que le recuit, le revenu ou la cémentation.

La sélection d'un four de traitement thermique ne consiste pas à trouver un équipement universel. C'est une décision d'ingénierie critique qui implique d'adapter les capacités spécifiques du four – principalement sa plage de température, son contrôle de l'atmosphère et sa conception physique – aux exigences précises du processus métallurgique.

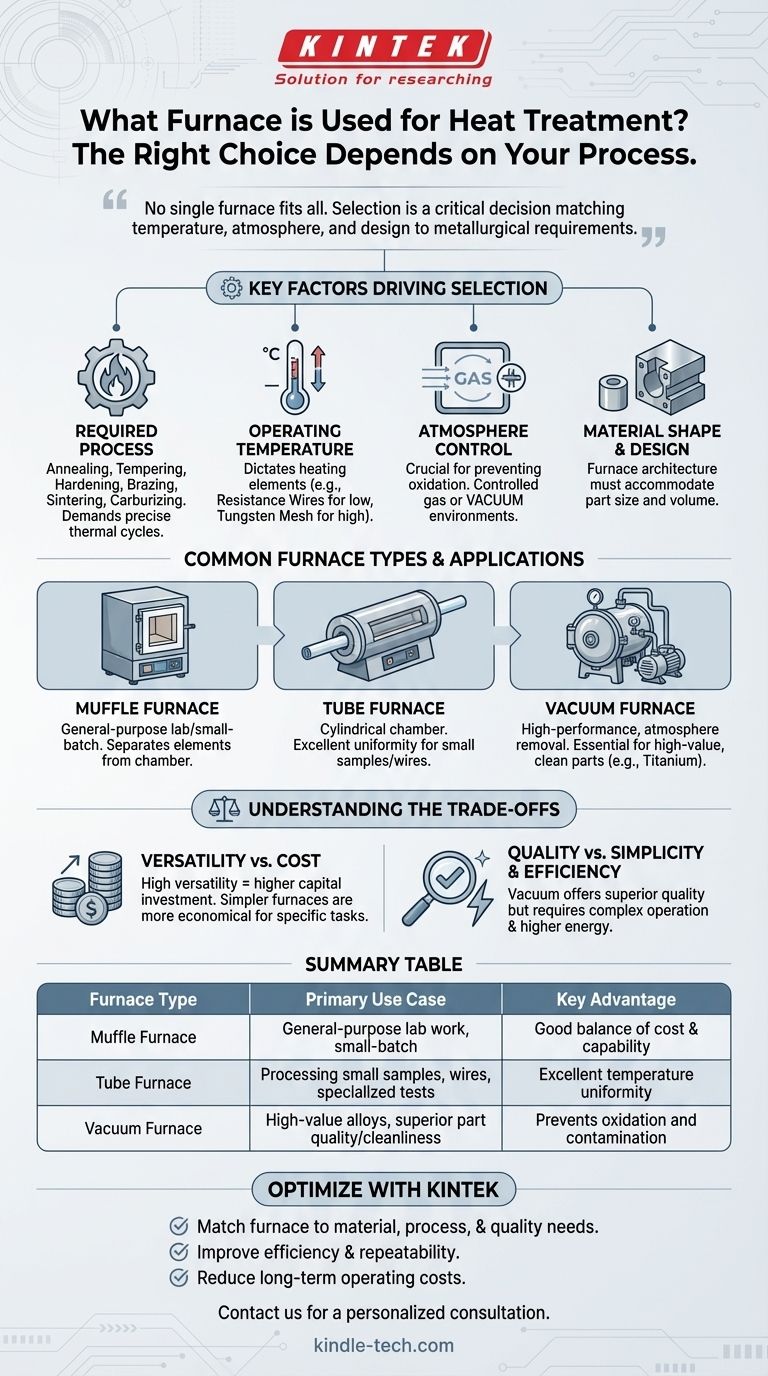

Facteurs clés déterminant le choix du four

La conception d'un four de traitement thermique est dictée par sa fonction prévue. Un four optimisé pour le frittage à haute température à 1300°C fonctionnera mal pour un processus de revenu à basse température à 300°C, même si la température inférieure se situe dans sa plage technique.

Le processus de traitement thermique requis

Différents processus métallurgiques imposent des exigences uniques. Un four doit être capable d'exécuter le cycle thermique requis et de créer le bon environnement.

Les processus courants comprennent le recuit, le revenu, la trempe, le brasage, le frittage et la cémentation. Chacun nécessite un contrôle précis des vitesses de chauffage, des temps de maintien et des vitesses de refroidissement.

Plage de température de fonctionnement

La température de processus requise est une contrainte principale qui dicte la construction du four et, surtout, ses éléments chauffants.

Des éléments comme les fils de résistance sont utilisés pour les basses températures, tandis que les tiges en silicium-molybdène, les mailles de tungstène ou le graphite sont nécessaires pour les applications à très haute température. Une inadéquation peut entraîner une mauvaise uniformité de la température et un fonctionnement inefficace.

Contrôle de l'atmosphère

Le facteur le plus critique est peut-être le contrôle de l'atmosphère. L'environnement à l'intérieur du four interagit directement avec la surface du métal, affectant ses propriétés finales et sa finition.

Une atmosphère incontrôlée peut entraîner une oxydation et un calaminage. Pour cette raison, de nombreux processus nécessitent soit un environnement gazeux contrôlé spécifique, soit un vide. Les fours sous vide excellent à prévenir les réactions de surface, ce qui donne des pièces propres et "brillantes".

Forme et manipulation du matériau

La conception physique du four doit s'adapter aux pièces traitées. La forme, la taille et le volume du "stock" influencent l'architecture du four.

Par exemple, un four tubulaire vertical est bien adapté aux essais de trempe ou au traitement de petites pièces cylindriques, tandis que les composants grands et complexes peuvent nécessiter un four à chambre plus grande.

Types de fours courants et leurs applications

Bien qu'il existe de nombreuses conceptions personnalisées, quelques types courants constituent la base de la plupart des opérations de traitement thermique.

Fours à moufle

Ce sont des fours courants, à usage général, souvent trouvés en laboratoire et dans les petites productions. Les éléments chauffants sont séparés de la chambre principale par un "moufle", ce qui aide à protéger la pièce du rayonnement direct et des sous-produits de combustion.

Fours tubulaires

Comme leur nom l'indique, ces fours utilisent un tube cylindrique comme chambre de chauffage. Ils offrent une excellente uniformité de température sur toute leur longueur et sont idéaux pour traiter de petits échantillons, des fils ou pour effectuer des tests spécialisés dans un environnement hautement contrôlé.

Fours sous vide

Les fours sous vide représentent une norme de haute performance dans le traitement thermique moderne. En éliminant l'atmosphère, ils préviennent l'oxydation et la contamination, ce qui les rend essentiels pour les matériaux de grande valeur comme le titane ou pour des processus comme le brasage et le frittage de haute pureté.

Les fours sous vide modernes, tels que le type "Vector" mentionné dans la littérature industrielle, sont extrêmement polyvalents et peuvent effectuer un large éventail de processus, y compris la trempe, le revenu, le recuit, la cémentation sous vide et le brasage, le tout au sein d'une seule unité.

Comprendre les compromis

Le choix d'un four implique d'équilibrer la capacité, le coût et la complexité. Une décision éclairée nécessite de reconnaître les compromis inhérents.

Polyvalence vs Coût

Un four sous vide très polyvalent capable d'effectuer dix processus différents représente un investissement en capital important. Pour une installation qui n'effectue que du revenu à basse température, un four plus simple et moins cher est un choix plus économique et efficace.

Qualité du processus vs Simplicité

Un simple four à atmosphère d'air est facile à utiliser mais n'offre aucune protection contre l'oxydation. Un four sous vide produit des pièces supérieures et brillantes mais nécessite un équipement de support plus complexe, comme des pompes à vide, et des connaissances plus sophistiquées de la part de l'opérateur.

Efficacité énergétique

Les éléments chauffants à haute température et les systèmes de vide consomment beaucoup d'énergie. L'isolation du four, le type d'élément et la conception globale ont un impact direct sur ses coûts d'exploitation à long terme, qui peuvent parfois dépasser le prix d'achat initial.

Faire le bon choix pour votre objectif

Votre sélection doit s'aligner directement sur l'objectif principal de votre opération de traitement thermique.

- Si votre objectif principal est le travail de laboratoire à usage général ou les traitements en petites séries : Un four à moufle robuste offre souvent le meilleur équilibre entre coût et capacité générale.

- Si votre objectif principal est le traitement d'alliages de grande valeur ou l'obtention de la plus haute qualité et propreté des pièces : Un four sous vide est la norme industrielle incontestée.

- Si votre objectif principal est un processus répétable et à usage unique comme le recuit de fil : Un four continu ou tubulaire spécialisé offrira la plus grande efficacité et cohérence.

En fin de compte, le choix du bon four est une décision stratégique qui détermine directement la qualité, la cohérence et la rentabilité de votre produit final.

Tableau récapitulatif :

| Type de four | Cas d'utilisation principal | Avantage clé |

|---|---|---|

| Four à moufle | Travaux de laboratoire à usage général, traitements en petites séries | Bon équilibre entre coût et capacité |

| Four tubulaire | Traitement de petits échantillons, fils, tests spécialisés | Excellente uniformité de température |

| Four sous vide | Alliages de grande valeur, qualité/propreté supérieure des pièces | Prévient l'oxydation et la contamination |

Optimisez votre processus de traitement thermique avec KINTEK

Le choix du bon four est essentiel pour obtenir des résultats constants et de haute qualité. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions fiables adaptées à vos besoins spécifiques en matière de traitement thermique – que vous ayez besoin d'un four à moufle polyvalent pour la R&D ou d'un four sous vide haute performance pour la fabrication de précision.

Laissez nos experts vous aider à :

- Trouver le four parfait pour votre matériau, votre processus et vos exigences de qualité

- Améliorer l'efficacité et la répétabilité avec des équipements conçus pour votre application

- Réduire les coûts d'exploitation à long terme grâce à des conceptions durables et économes en énergie

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la température de l'arc dans un four à arc électrique ? Exploiter une chaleur plus intense que celle du soleil

- Quels problèmes une presse isostatique à chaud (HIP) résout-elle dans la production de carbure de silicium ? Éliminer les défauts pour une densité maximale

- Tous les métaux peuvent-ils être recuits ? Maîtriser le processus thermique pour des propriétés matérielles optimales

- Quels sont les avantages des systèmes de réacteurs à chauffage par résistance directe ? Solutions thermiques de haute précision pour les laboratoires

- Qu'est-ce qu'un four de frittage ? L'outil essentiel pour transformer les pièces imprimées en 3D en composants durables

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Pourquoi un système de séchage sous vide est-il utilisé pour la préparation de nanoparticules de PDVB ? Préserver la structure et l'activité chimique

- Qu'est-ce que la pyrolyse contrôlée ? Un guide pour convertir les déchets en produits de valeur