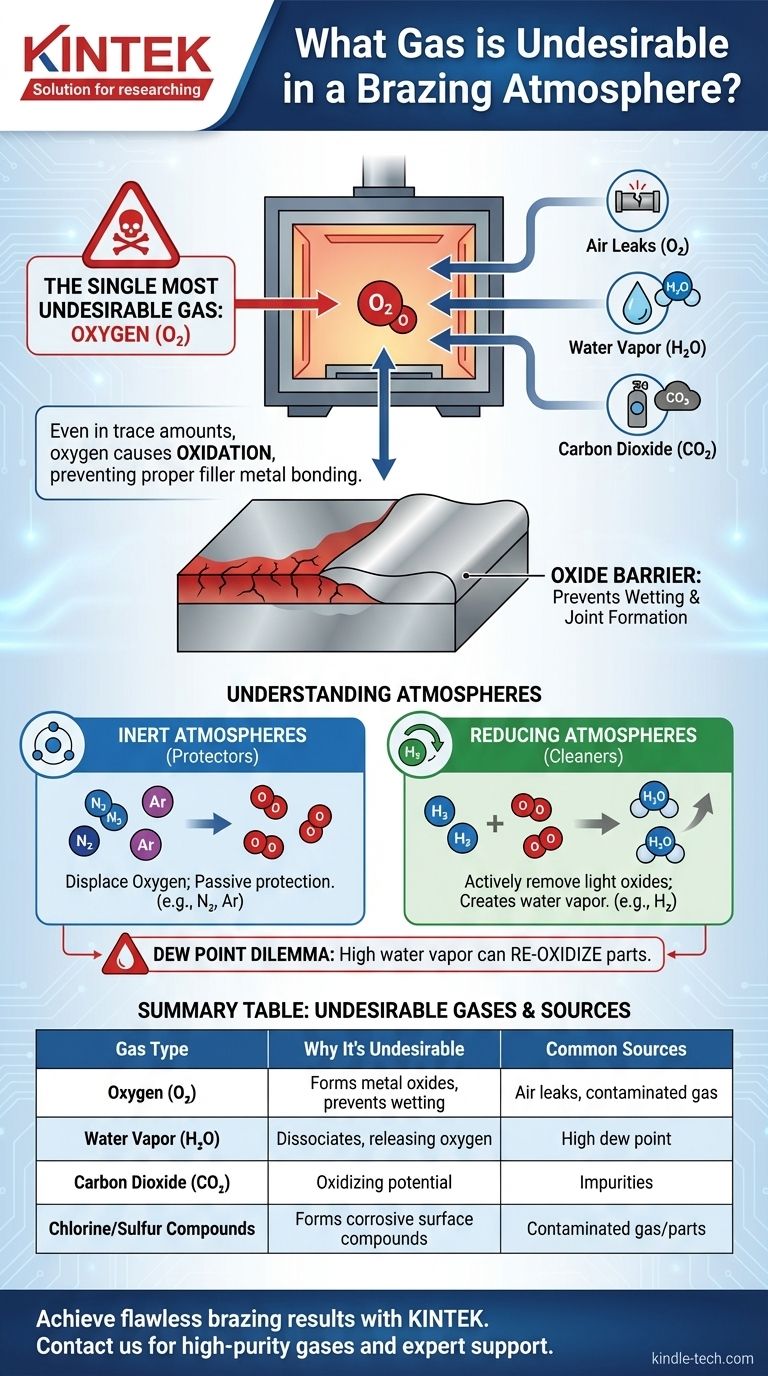

Le gaz le plus indésirable dans toute atmosphère de brasage est l'oxygène. Même à l'état de traces, l'oxygène et les gaz qui le contiennent — tels que la vapeur d'eau ou le dioxyde de carbone — sont la principale cause de l'échec des joints brasés car ils forment des oxydes métalliques à haute température, ce qui empêche le métal d'apport de se lier correctement aux matériaux de base.

L'objectif fondamental d'une atmosphère de brasage est d'empêcher la formation d'oxydes sur les surfaces métalliques à joindre. Par conséquent, tout gaz introduisant de l'oxygène, directement ou indirectement, compromet fondamentalement l'ensemble du processus de brasage.

Le rôle critique de l'atmosphère de brasage

Le brasage repose sur le chauffage des métaux à une température à laquelle un métal d'apport peut fondre et s'écouler dans un joint par capillarité. L'atmosphère à l'intérieur du four pendant ce cycle de chauffage n'est pas passive ; c'est une variable critique qui détermine le succès ou l'échec du joint.

Prévenir l'oxydation

Aux températures de brasage élevées, les métaux réagissent très rapidement avec tout oxygène disponible pour former une fine couche tenace d'oxyde métallique. Cette couche d'oxyde agit comme une barrière, empêchant le métal d'apport brasé en fusion d'entrer en contact direct avec le matériau de base. Ce phénomène, connu sous le nom de mauvais « mouillage », est une cause principale de joints faibles ou inexistants.

Favoriser l'écoulement du métal d'apport

Une surface propre et exempte d'oxydes est essentielle pour l'action capillaire qui attire le métal d'apport en fusion dans les espaces restreints d'un joint. Une atmosphère de brasage appropriée protège les surfaces pendant le chauffage, garantissant qu'elles restent intactes et permettant au métal d'apport de s'écouler librement et uniformément dans tout le joint.

Le principal coupable : l'oxygène et ses sources

Bien que l'oxygène pur soit l'ennemi évident, il pénètre souvent dans le processus de brasage par des sources moins directes. Le contrôle de celles-ci est primordial pour obtenir un joint de haute qualité.

Oxygène libre (O₂)

C'est le contaminant le plus direct. Il peut être introduit par des fuites dans le four, un gaz d'atmosphère contaminé ou un purgage insuffisant de la chambre du four avant le début du cycle de chauffage. Même quelques parties par million (ppm) d'oxygène peuvent suffire à oxyder des matériaux sensibles comme l'acier inoxydable.

Vapeur d'eau (H₂O)

La vapeur d'eau est une source d'oxygène majeure, souvent sous-estimée. À des températures de brasage élevées, les molécules d'eau peuvent se dissocier, libérant de l'oxygène qui forme facilement des oxydes sur les pièces métalliques chaudes. La teneur en humidité d'un gaz d'atmosphère, mesurée par son « point de rosée », est un paramètre critique à surveiller et à contrôler.

Dioxyde de carbone (CO₂)

Semblable à la vapeur d'eau, le dioxyde de carbone peut également être une source d'oxygène à des températures de brasage. La molécule de CO₂ peut se décomposer, créant un « potentiel oxydant » qui peut être nocif pour de nombreux métaux courants, en particulier ceux contenant du chrome ou d'autres éléments facilement oxydables.

Autres gaz réactifs

Les gaz comme le chlore ou les composés soufrés sont également très indésirables. Bien qu'ils ne forment pas nécessairement des oxydes, ils sont extrêmement corrosifs et réagissent agressivement avec les métaux de base. Cela crée d'autres composés de surface (comme des chlorures) qui inhibent également le mouillage et peuvent entraîner une corrosion post-brasage catastrophique ou une défaillance du joint.

Comprendre les compromis : atmosphères inertes vs réductrices

Les atmosphères de brasage sont généralement classées comme inertes ou actives (réductrices). Le choix dépend des matériaux à joindre, du métal d'apport et des considérations de coût.

Atmosphères inertes : les protecteurs

Les gaz inertes, tels que l'Azote (N₂) et l'Argon (Ar), fonctionnent en déplaçant simplement l'oxygène. Ce sont des protecteurs passifs qui créent un environnement où les oxydes ne peuvent pas se former. L'azote est un cheval de bataille rentable pour de nombreuses applications, tandis que l'Argon de plus haute pureté (et plus coûteux) est utilisé pour les matériaux très sensibles comme le titane.

Atmosphères réductrices : les nettoyeurs

Une atmosphère active ou « réductrice », contenant généralement de l'Hydrogène (H₂), va plus loin. L'hydrogène déplace non seulement l'oxygène, mais enlève également activement les légers oxydes de surface en réagissant avec eux pour former de la vapeur d'eau (H₂O), qui est ensuite évacuée du four. Cela le rend excellent pour nettoyer les pièces qui pourraient présenter une légère oxydation préexistante.

Le dilemme du point de rosée

L'utilisation d'une atmosphère riche en hydrogène introduit un compromis critique. Bien que l'hydrogène nettoie les oxydes en formant de la vapeur d'eau, cette même vapeur d'eau peut ré-oxyder les pièces si sa concentration devient trop élevée (un point de rosée élevé). Une atmosphère réductrice réussie nécessite un équilibre minutieux où la vapeur d'eau produite est continuellement éliminée, maintenant l'atmosphère globale sèche.

Faire le bon choix pour votre objectif

La sélection de l'atmosphère correcte est fonction de vos matériaux, de vos exigences de qualité et de votre budget.

- Si votre objectif principal est le brasage économique des aciers au carbone : Une atmosphère d'azote standard est généralement suffisante pour prévenir l'oxydation importante et produire un joint de qualité.

- Si votre objectif principal est le brasage des aciers inoxydables, des superalliages ou d'autres métaux sensibles : Vous devez utiliser une atmosphère très sèche et de haute pureté comme l'Argon pur ou un mélange Azote/Hydrogène avec un point de rosée bas.

- Si votre objectif principal est de nettoyer les pièces présentant de légers oxydes de surface pendant le cycle : Une atmosphère réductrice contenant un pourcentage d'hydrogène est le choix idéal pour garantir une surface impeccable pour le mouillage.

En fin de compte, le contrôle de l'atmosphère du four est le facteur le plus important pour obtenir des joints brasés constants et intègres.

Tableau récapitulatif :

| Type de gaz | Pourquoi il est indésirable | Sources courantes |

|---|---|---|

| Oxygène (O₂) | Forme directement des oxydes métalliques, empêchant le mouillage du métal d'apport. | Fuites d'air, gaz contaminé, purgage insuffisant. |

| Vapeur d'eau (H₂O) | Se dissocie à haute température, libérant de l'oxygène. | Point de rosée élevé dans le gaz d'atmosphère. |

| Dioxyde de carbone (CO₂) | Peut se décomposer et fournir un potentiel oxydant. | Impuretés dans le gaz d'atmosphère. |

| Composés de chlore/soufre | Forme des composés de surface corrosifs qui inhibent le mouillage. | Gaz ou pièces contaminés. |

Obtenez des résultats de brasage impeccables avec KINTEK.

Prévenir l'oxydation est la clé de joints brasés solides et fiables. Que vous brasiez de l'acier au carbone, des aciers inoxydables sensibles ou des superalliages, le choix et le contrôle de la bonne atmosphère de four sont essentiels.

KINTEK se spécialise dans la fourniture des gaz de haute pureté et du support expert dont votre laboratoire a besoin pour maintenir des atmosphères de brasage parfaites. Nous vous aidons à éliminer les gaz indésirables et à garantir des résultats constants et intègres.

Contactez-nous dès aujourd'hui pour discuter de votre application de brasage et de la manière dont nous pouvons soutenir votre succès. Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire