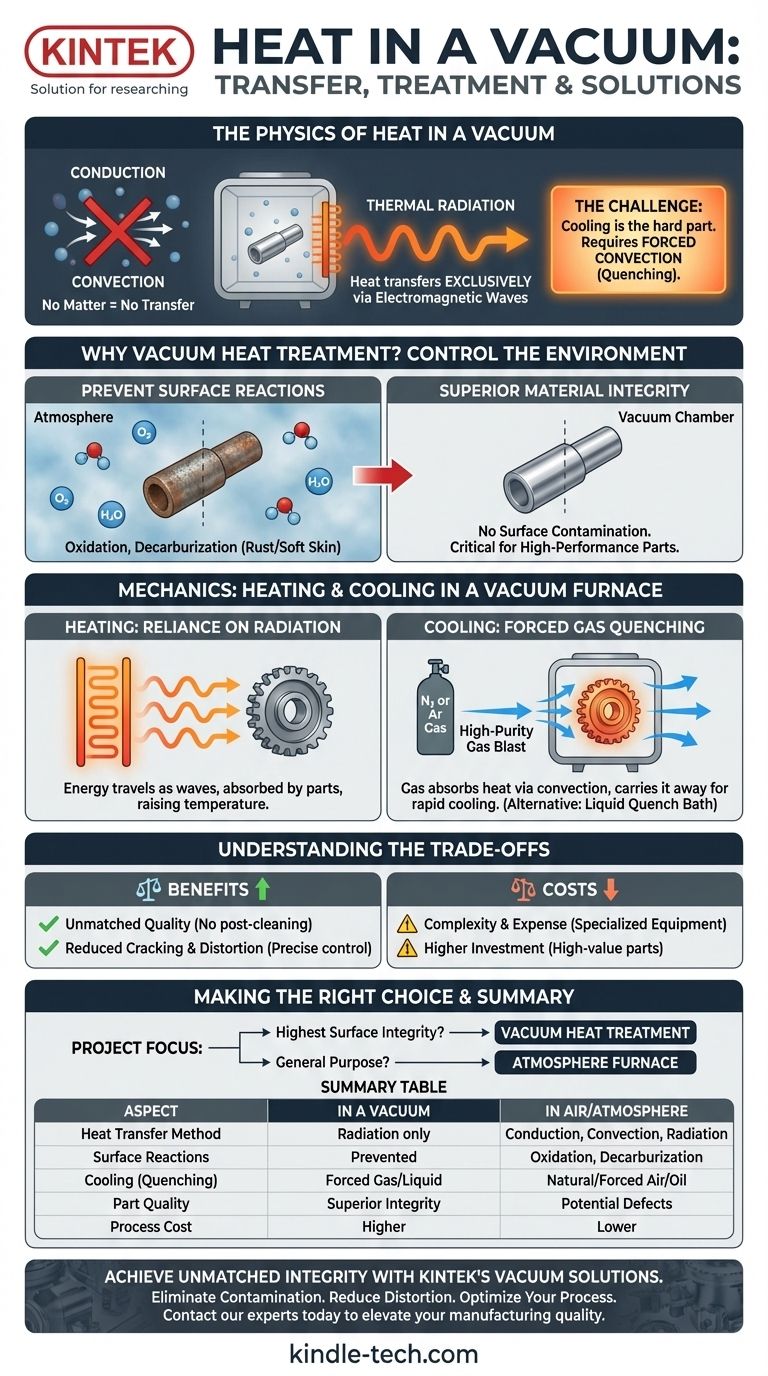

Dans un vide quasi parfait, la chaleur ne peut pas être transférée par conduction ou convection car il n'y a pas de matière pour déplacer l'énergie thermique. Au lieu de cela, la chaleur est transférée exclusivement par rayonnement thermique, où un objet émet de l'énergie sous forme d'ondes électromagnétiques, de la même manière que le soleil chauffe la Terre à travers l'espace vide.

Le principal défi du travail sous vide n'est pas de chauffer un objet, mais plutôt de le refroidir efficacement. Les processus industriels surmontent ce problème en introduisant intentionnellement un gaz contrôlé et non réactif pour créer une convection forcée pour un refroidissement rapide, appelé trempe.

Pourquoi utiliser le vide pour le traitement thermique ?

La principale raison d'utiliser le vide n'est pas de gérer la chaleur, mais de contrôler l'environnement. Il s'agit de ce qui n'est pas dans la chambre.

Pour prévenir les réactions de surface indésirables

Lorsqu'un métal est chauffé, il devient très réactif avec les éléments présents dans l'air.

Des éléments comme l'oxygène, l'humidité et le dioxyde de carbone peuvent se lier à la surface du métal, provoquant une oxydation (rouille), une décarburation (une "peau" molle) ou d'autres effets indésirables. Le vide élimine ces gaz réactifs.

Le résultat : une intégrité matérielle supérieure

En éliminant ces réactions, le traitement thermique sous vide produit des pièces exceptionnellement propres, sans contamination de surface.

Ce processus est essentiel pour les composants de haute performance, tels que les aciers à outils fortement alliés, où une dureté et une intégrité de surface précises sont non négociables.

La mécanique du transfert de chaleur dans un four sous vide

Comprendre comment la chaleur est ajoutée et retirée est essentiel pour comprendre l'ensemble du processus.

Chauffage : une dépendance au rayonnement

À l'intérieur d'un four sous vide, les objets sont chauffés par des éléments chauffants. Ces éléments deviennent extrêmement chauds et rayonnent de l'énergie thermique.

Cette énergie se propage sous forme d'ondes électromagnétiques à travers le vide et est absorbée par les pièces métalliques, provoquant l'augmentation de leur température.

Le défi du refroidissement : pas de convection

Une fois la pièce chauffée, elle doit souvent être refroidie rapidement (trempée) pour fixer la dureté souhaitée. À l'air libre, c'est facile. Dans le vide, il n'y a pas d'air pour évacuer la chaleur.

Un objet laissé seul dans le vide ne peut se refroidir qu'en rayonnant sa propre chaleur, ce qui est un processus très lent et insuffisant pour le durcissement de la plupart des métaux.

La solution : convection forcée par trempe gazeuse

Pour résoudre ce problème, les fours sous vide modernes utilisent un système puissant pour un refroidissement rapide.

Un gaz de haute pureté et non réactif comme l'azote ou l'argon est soufflé dans la chambre à grande vitesse. Ce gaz absorbe la chaleur du métal chaud par convection et l'évacue, permettant une trempe contrôlée et rapide. L'effet de refroidissement peut être amélioré en utilisant des pressions supérieures à l'atmosphère normale.

Méthode alternative : trempe liquide

Certains fours sous vide sont conçus pour plonger les pièces chauffées dans une chambre scellée contenant de l'huile ou un polymère à base d'eau.

Cela permet une trempe encore plus rapide et plus agressive pour des alliages et des applications spécifiques, tout en maintenant le chauffage initial dans un environnement de vide pur.

Comprendre les compromis

Le traitement thermique sous vide offre des résultats supérieurs, mais c'est un processus spécialisé avec des compromis clairs.

Avantage : qualité inégalée

Le processus produit des pièces incroyablement propres sans nécessiter de nettoyage post-traitement. La finition de surface et les propriétés métallurgiques sont contrôlées avec précision.

Avantage : réduction des fissures et de la distorsion

Parce que le chauffage et le refroidissement sont si étroitement contrôlés, il y a moins de contraintes thermiques sur le composant. Cela réduit considérablement le risque de fissuration ou de déformation des pièces pendant le processus de durcissement.

Coût : complexité et dépenses

Les fours sous vide et les gaz de haute pureté représentent un investissement important. Cela rend le processus plus coûteux que le traitement thermique traditionnel en atmosphère et est généralement réservé aux pièces de grande valeur ou critiques pour la performance.

Faire le bon choix pour votre application

Décider d'utiliser ou non le traitement thermique sous vide dépend entièrement des exigences de votre projet.

- Si votre objectif principal est la plus haute intégrité de surface et performance possible : Le traitement thermique sous vide est le choix définitif pour prévenir toute réaction de surface sur les alliages sensibles.

- Si votre objectif principal est le durcissement de composants d'usage général où une légère oxydation de surface est acceptable : Les fours à atmosphère traditionnels offrent une solution plus rentable.

En fin de compte, le traitement sous vide offre un niveau de contrôle environnemental inégalé, permettant la production de composants de meilleure qualité.

Tableau récapitulatif :

| Aspect | Sous vide | À l'air/en atmosphère |

|---|---|---|

| Méthode de transfert de chaleur | Rayonnement uniquement | Conduction, Convection, Rayonnement |

| Réactions de surface | Prévenues (pas d'oxygène/humidité) | Oxydation, décarburation se produisent |

| Refroidissement (Trempe) | Convection forcée de gaz ou trempe liquide | Trempe à l'air/huile naturelle ou forcée |

| Qualité de la pièce | Intégrité supérieure, pas de contamination | Potentiel de défauts de surface |

| Coût du processus | Plus élevé (équipement spécialisé) | Plus faible (équipement standard) |

Atteignez une intégrité matérielle inégalée avec les solutions sous vide de KINTEK

Développez-vous des composants haute performance qui exigent une qualité de surface impeccable et des propriétés métallurgiques précises ? L'environnement contrôlé d'un four sous vide est essentiel pour prévenir l'oxydation et la décarburation dans les alliages sensibles. KINTEK est spécialisé dans les équipements de laboratoire et de production avancés, y compris les fours sous vide conçus pour un traitement thermique supérieur.

Nous fournissons la technologie et l'expertise pour vous aider à :

- Éliminer la contamination de surface : Assurez-vous que vos pièces de grande valeur sont exemptes d'oxydes et d'autres défauts.

- Réduire les fissures et la distorsion : Bénéficiez d'une gestion thermique précise qui minimise les contraintes.

- Optimiser votre processus : Que vous ayez besoin d'une trempe gazeuse à haute pression ou d'une trempe liquide, nous avons une solution.

Ne laissez pas les réactions atmosphériques compromettre les performances de votre composant. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les systèmes de chauffage et de trempe sous vide de KINTEK peuvent améliorer la qualité et la fiabilité de votre fabrication.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus