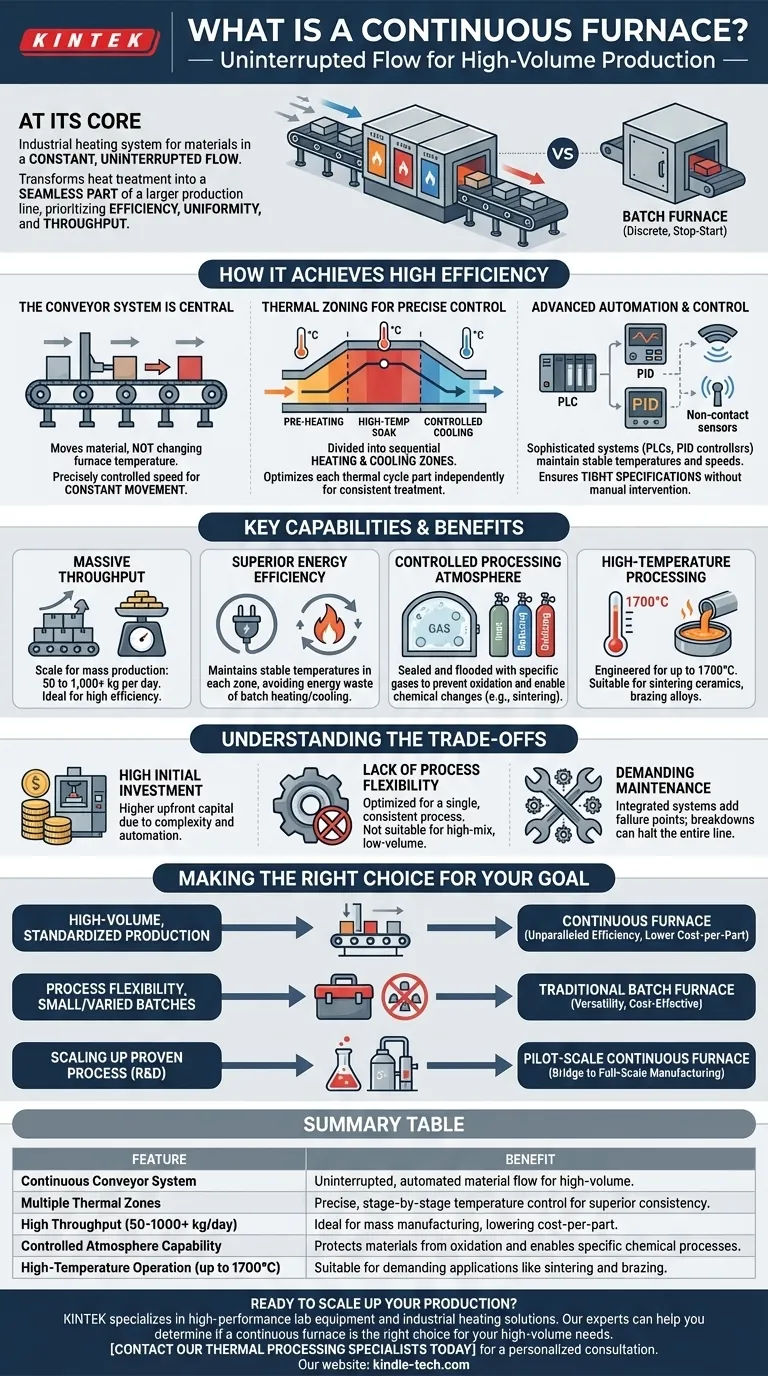

À la base, un four continu est un système de chauffage industriel conçu pour traiter des matériaux en un flux constant et ininterrompu. Contrairement à un four discontinu qui chauffe une seule charge statique à la fois, un four continu utilise un système de convoyage pour déplacer les produits à travers différentes zones de température, permettant une production automatisée à grand volume et très cohérente.

L'avantage fondamental d'un four continu est sa capacité à transformer le traitement thermique d'une tâche discrète, avec des arrêts et des démarrages, en une partie intégrante d'une ligne de production plus vaste. Cette conception privilégie l'efficacité, l'uniformité et le débit pour la fabrication de masse.

Comment un four continu atteint une grande efficacité

Un four continu fonctionne sur le principe de déplacer le matériau, et non de modifier la température du four. Cela permet un processus thermique optimisé et hautement reproductible.

Le système de convoyage est central

La caractéristique distinctive est son mécanisme de convoyage, tel qu'une bande, un four à rouleaux ou un système pousseur. Celui-ci transporte les matériaux dans, à travers et hors du four à une vitesse précisément contrôlée.

Ce mouvement constant est la principale différence par rapport à un four discontinu, où les matériaux sont chargés, le four est scellé, chauffé, refroidi, puis déchargé dans un cycle beaucoup plus lent.

Zonage thermique pour un contrôle précis

Un four continu n'a pas une seule température. Il est divisé en zones de chauffage et de refroidissement distinctes que le matériau traverse séquentiellement.

Un profil typique peut inclure une zone de préchauffage, une ou plusieurs zones de "trempage" à haute température, et des zones de refroidissement contrôlé. Cela permet d'optimiser chaque partie du cycle thermique indépendamment, garantissant que chaque produit reçoit exactement le même traitement.

Automatisation et contrôle avancés

Les fours continus modernes sont gérés par des systèmes de contrôle sophistiqués. Les Contrôleurs Logiques Programmables (PLC) et les régulateurs PID maintiennent des températures stables et des vitesses de convoyeur précises.

Des fonctionnalités telles que la surveillance de la température sans contact et le contrôle de puissance en continu garantissent que le processus reste dans des spécifications strictes sans intervention manuelle, ce qui conduit à une cohérence de produit exceptionnelle.

Capacités et avantages clés

La conception d'un four continu se traduit directement par des avantages tangibles pour les opérations à l'échelle industrielle.

Débit massif

Les fours continus sont conçus pour l'échelle. Le débit peut varier de 50 à plus de 1 000 kg par jour, ce qui en fait le choix idéal pour les environnements de production de masse où l'efficacité est primordiale.

Efficacité énergétique supérieure

En maintenant des températures de fonctionnement stables dans chaque zone, un four continu évite le gaspillage massif d'énergie lié au chauffage et au refroidissement répétés d'une grande masse thermique, ce qui est inhérent au traitement discontinu.

Atmosphère de traitement contrôlée

De nombreux processus, tels que le frittage de poudres métalliques, nécessitent une atmosphère spécifique pour éviter l'oxydation. Les fours continus peuvent être scellés et inondés de gaz inertes, réducteurs ou oxydants pour protéger le matériau et obtenir les changements chimiques souhaités.

Traitement à haute température

Ces systèmes sont conçus pour des applications exigeantes, atteignant souvent des températures de processus aussi élevées que 1700°C. Cela les rend adaptés au frittage de céramiques avancées, au brasage d'alliages complexes et à d'autres processus métallurgiques à haute température.

Comprendre les compromis

Bien que puissant, un four continu n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement initial élevé

La complexité, la taille et l'automatisation d'un four continu signifient qu'il représente un investissement en capital initial nettement plus élevé qu'un four discontinu plus simple.

Manque de flexibilité du processus

Ces fours sont optimisés pour un processus unique et cohérent. Modifier le profil de température ou le type de produit est une entreprise majeure qui nécessite un réétalonnage et des temps d'arrêt, ce qui les rend inadaptés à une production à forte mixité et à faible volume.

Maintenance exigeante

Le système de convoyage intégré et les commandes complexes ajoutent davantage de points de défaillance potentiels. La maintenance peut être plus complexe, et une panne dans n'importe quelle partie du système peut arrêter toute la ligne de production.

Faire le bon choix pour votre objectif

La décision d'utiliser un four continu doit être motivée par vos besoins de production spécifiques et votre échelle.

- Si votre objectif principal est une production standardisée à grand volume : Un four continu offre une efficacité, une cohérence et un coût par pièce inégalés une fois opérationnel.

- Si votre objectif principal est la flexibilité du processus pour de petits lots ou des lots variés : Un four discontinu traditionnel est un choix beaucoup plus pratique et rentable pour sa polyvalence.

- Si votre objectif principal est d'intensifier un processus éprouvé de R&D : Un four continu à petite échelle, de type pilote, peut être le pont parfait pour valider un processus pour une fabrication à grande échelle.

En fin de compte, le choix du bon four est une décision stratégique basée sur une compréhension claire de votre volume de production, de vos exigences de processus et de vos objectifs opérationnels à long terme.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Système de convoyage continu | Permet un flux de matériaux ininterrompu et automatisé pour une production à grand volume. |

| Multiples zones thermiques | Fournit un contrôle précis de la température, étape par étape, pour une cohérence supérieure du produit. |

| Débit élevé (50-1000+ kg/jour) | Idéal pour la fabrication de masse, réduisant considérablement le coût par pièce. |

| Capacité d'atmosphère contrôlée | Protège les matériaux de l'oxydation et permet des processus chimiques spécifiques. |

| Fonctionnement à haute température (jusqu'à 1700°C) | Convient aux applications exigeantes comme le frittage et le brasage. |

Prêt à augmenter votre production avec un four continu ?

KINTEK est spécialisé dans les équipements de laboratoire et les solutions de chauffage industrielles haute performance. Nos experts peuvent vous aider à déterminer si un four continu est le bon choix pour vos besoins de fabrication à grand volume, en vous assurant d'atteindre une efficacité, une cohérence et un débit maximum.

Contactez nos spécialistes du traitement thermique dès aujourd'hui pour une consultation personnalisée et découvrez comment nous pouvons optimiser votre ligne de production.

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de graphitation continue sous vide de graphite

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle température est nécessaire pour la pyrolyse des déchets ? Un guide pour optimiser votre processus de valorisation des déchets

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus