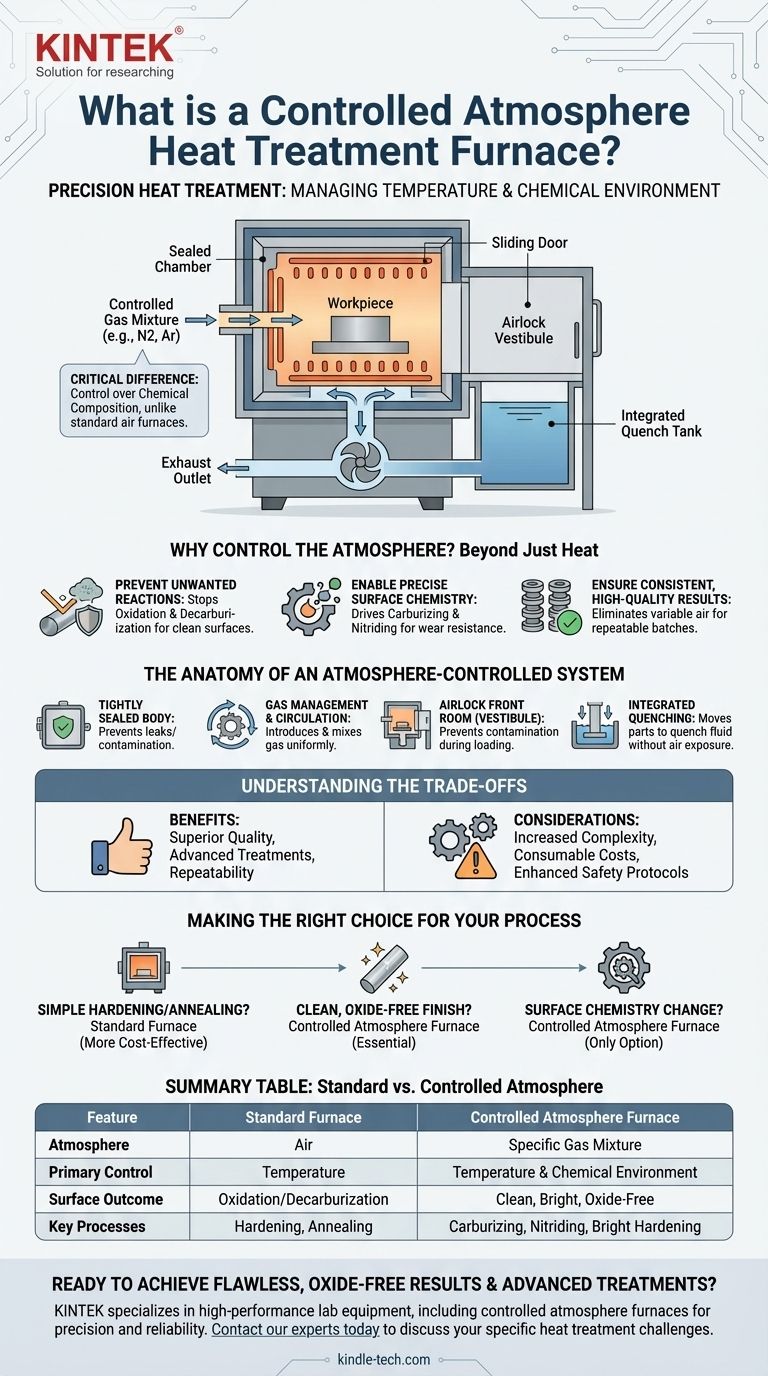

À la base, un four de traitement thermique à atmosphère contrôlée est un système qui gère précisément la composition chimique du gaz entourant un matériau pendant le chauffage et le refroidissement. Contrairement à un four standard qui ne contrôle que la température, cet équipement spécialisé régule également l'atmosphère interne pour prévenir les réactions indésirables comme l'oxydation et pour modifier intentionnellement les propriétés de surface de la pièce.

La différence essentielle réside dans le contrôle de l'environnement chimique. Un four standard fonctionne à l'air, ce qui peut endommager la surface d'un matériau à haute température. Un four à atmosphère contrôlée remplace l'air par un mélange gazeux spécifique, protégeant le matériau et permettant des traitements de modification de surface avancés.

Pourquoi contrôler l'atmosphère ? Au-delà de la simple chaleur

Le contrôle de l'environnement du four est fondamental pour obtenir des résultats métallurgiques spécifiques impossibles à réaliser avec un chauffage à l'air libre. Ce contrôle va au-delà de la simple régulation de la température pour gérer activement la chimie de surface.

Prévenir les réactions indésirables

À hautes températures, les métaux réagissent facilement avec l'oxygène de l'air, formant une couche de calamine ou d'oxyde. C'est souvent indésirable car cela peut ruiner la finition de surface et la précision dimensionnelle d'une pièce.

De même, la teneur en carbone de l'acier peut être appauvrie en surface lors d'une réaction connue sous le nom de décarburation, ce qui ramollit le matériau. Une atmosphère contrôlée prévient à la fois l'oxydation et la décarburation.

Permettre une chimie de surface précise

Au-delà de la simple prévention des réactions, ces fours peuvent introduire des éléments spécifiques dans la surface d'un matériau.

En créant une atmosphère riche en un produit chimique spécifique, vous pouvez provoquer des réactions comme la cémentation (ajout de carbone) ou la nitruration (ajout d'azote). Ces processus sont utilisés pour créer une couche de surface dure et résistante à l'usure sur un composant tout en conservant un cœur plus résistant.

Assurer des résultats cohérents et de haute qualité

En éliminant la variable de l'air ambiant, une atmosphère contrôlée garantit que chaque pièce traitée subit exactement les mêmes conditions thermiques et chimiques. Cela conduit à une amélioration significative de la qualité du produit, à des taux de qualification plus élevés et à des résultats reproductibles lot après lot.

L'anatomie d'un système à atmosphère contrôlée

La conception d'un four à atmosphère contrôlée est similaire à celle d'un four standard, mais elle comprend plusieurs composants essentiels dédiés à la gestion de l'environnement interne.

Un corps de four hermétiquement scellé

La base du contrôle atmosphérique est une chambre de four exceptionnellement bien scellée. Cela empêche le gaz contrôlé de s'échapper et, plus important encore, empêche l'air de pénétrer et de contaminer le processus.

Gestion et circulation des gaz

Un système dédié introduit le mélange gazeux souhaité (par exemple, azote, argon, gaz endothermique) et purge l'air initial. Un ventilateur scellé et refroidi par eau fait circuler ce gaz pour assurer une température et une composition chimique uniformes dans tout le four.

La "chambre d'écluse" avant

Une caractéristique clé est une chambre avant, ou vestibule, qui agit comme un sas. Les pièces entrent d'abord dans cette chambre, qui est ensuite purgée de l'air et remplie de l'atmosphère protectrice avant que la porte intérieure de la chambre de chauffage principale ne s'ouvre. Cela empêche la contamination de l'ensemble du four lors du chargement ou du déchargement des pièces.

Trempe et manutention intégrées

De nombreux systèmes comprennent des cuves de trempe intégrées et scellées. Cela permet de déplacer une pièce de la chambre de chauffage directement dans le fluide de trempe (comme l'huile) sans jamais être exposée à l'air extérieur, garantissant une finition propre et sans oxyde.

Comprendre les compromis

Bien que les avantages soient significatifs, l'adoption de cette technologie implique des considérations importantes qui diffèrent des opérations de four standard.

Complexité accrue du système

L'ajout de panneaux de commande de gaz, de joints, de verrouillages de sécurité et de systèmes de circulation rend ces fours mécaniquement plus complexes que leurs homologues à air libre. Cela nécessite des connaissances opérationnelles et une maintenance plus sophistiquées.

Coûts consommables et opérationnels

Les gaz protecteurs utilisés dans le four représentent un coût opérationnel continu. De plus, le maintien de l'intégrité de tous les joints et systèmes de sécurité est essentiel et s'ajoute au budget de maintenance.

Protocoles de sécurité renforcés

De nombreux gaz de procédé peuvent être inflammables ou présenter d'autres dangers. Par conséquent, ces fours nécessitent des dispositifs de sécurité et antidéflagrants obligatoires, ainsi que des protocoles opérationnels stricts pour garantir un environnement de travail sûr.

Faire le bon choix pour votre processus

La décision d'utiliser un four à atmosphère contrôlée dépend entièrement des propriétés requises du produit fini.

- Si votre objectif principal est un simple durcissement ou recuit où l'oxydation de surface est acceptable ou peut être éliminée ultérieurement : Un four standard, non contrôlé, est souvent suffisant et plus rentable.

- Si votre objectif principal est une finition propre et brillante sans oxydation ni décarburation de surface : Un four à atmosphère contrôlée est absolument essentiel pour protéger l'intégrité du matériau.

- Si votre objectif principal est de modifier intentionnellement la chimie de surface d'une pièce (par exemple, durcissement de surface par cémentation) : Un four à atmosphère contrôlée est la seule technologie capable d'effectuer cette tâche.

En fin de compte, choisir un four à atmosphère contrôlée, c'est décider d'investir dans un contrôle précis du processus pour obtenir une qualité et une cohérence supérieures des matériaux.

Tableau récapitulatif :

| Caractéristique | Four standard | Four à atmosphère contrôlée |

|---|---|---|

| Atmosphère | Air | Mélange gazeux spécifique (ex : Azote, Argon) |

| Contrôle principal | Température | Température & Environnement chimique |

| Résultat de surface | Oxydation/Décarburation | Propre, brillant, sans oxyde |

| Processus clés | Durcissement, Recuit | Cémentation, Nitruration, Durcissement brillant |

Prêt à obtenir des résultats impeccables, sans oxyde, et des traitements de surface avancés ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours de traitement thermique à atmosphère contrôlée conçus pour la précision et la fiabilité. Nos systèmes sont conçus pour protéger vos matériaux et permettre des processus avancés comme la cémentation et la nitruration, garantissant des résultats cohérents et de haute qualité pour votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four KINTEK peut résoudre vos défis spécifiques de traitement thermique et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi un débit d'argon de haute pureté est-il nécessaire pour les tests LBE ? Assurer des données précises sur la corrosion et la mouillabilité

- Quelle est la fonction d'un four à atmosphère sous vide poussé dans la validation des modèles de diffusion de l'hydrogène ? Assurer des données pures.

- Qu'est-ce que le traitement thermique sous atmosphère contrôlée ? Obtenez des performances et une uniformité supérieures des métaux

- Que sont les propriétés inertes ? La clé d'une stabilité et d'un contrôle prévisibles dans vos processus

- Qu'est-ce que le recuit en atmosphère d'air ? Un guide simple pour un adoucissement des métaux rentable

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs

- Comment les gaz inertes sont-ils utilisés dans le traitement thermique des métaux ? Protégez vos alliages avec des atmosphères d'azote et d'argon

- Pourquoi un four à atmosphère contrôlée est-il nécessaire pour la préparation de catalyseurs métalliques actifs ?