En bref, un four de défournement dentaire est un four spécialisé à haute température utilisé dans un laboratoire dentaire pour faire fondre et éliminer les modèles en cire ou en résine d'un moule en revêtement céramique. Cette étape cruciale, connue sous le nom de processus de « défournement » (burnout), crée un espace négatif propre et parfaitement détaillé à l'intérieur du moule. Cette cavité est ensuite remplie d'un alliage en fusion ou pressée avec de la céramique pour fabriquer des restaurations dentaires précises telles que des couronnes, des bridges et des composants d'implants.

L'objectif principal d'un four de défournement n'est pas simplement d'appliquer de la chaleur. C'est un instrument de précision conçu pour l'élimination contrôlée, propre et complète d'un modèle temporaire, garantissant que le moule résultant est impeccable. La précision de cette seule étape détermine directement l'ajustement, la qualité et le succès final de la restauration dentaire.

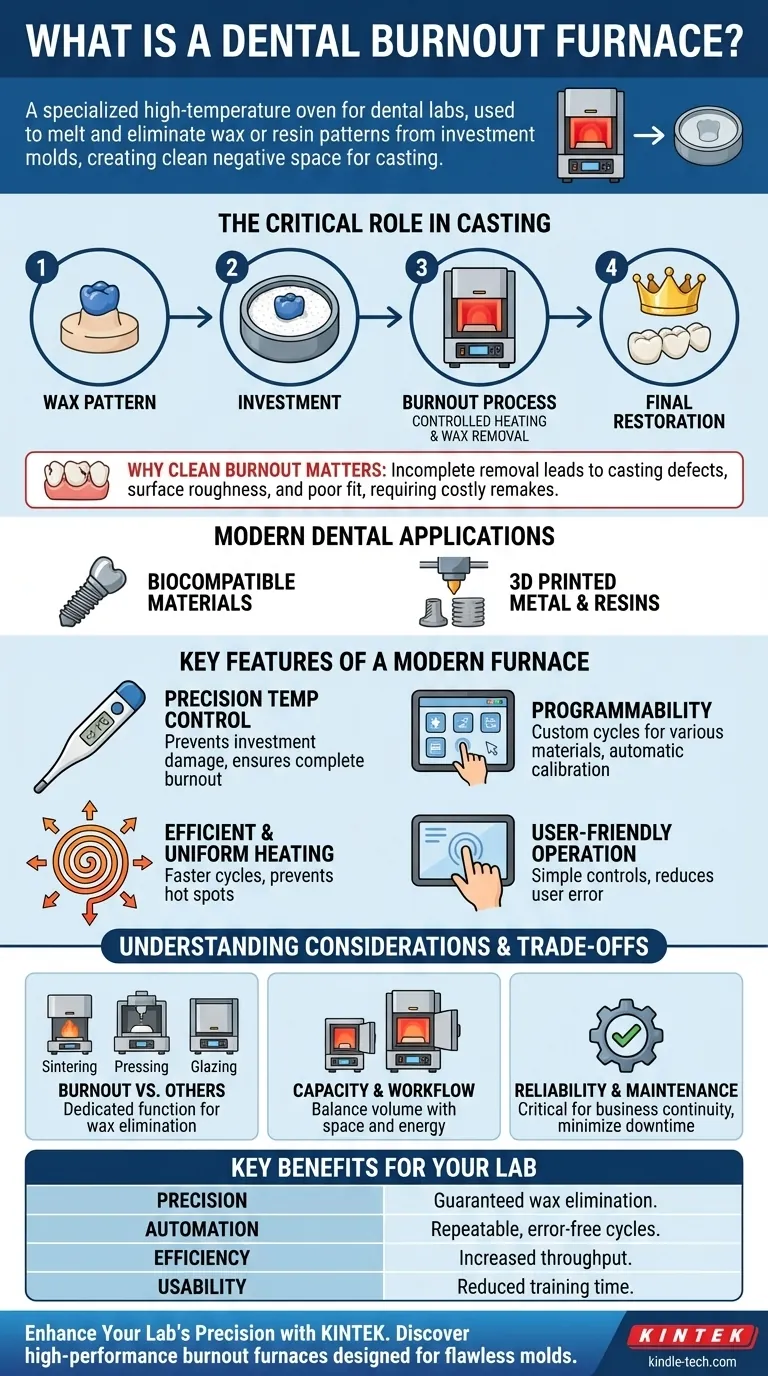

Le rôle critique dans le processus de coulée

Un four de défournement est une pierre angulaire de la technique de coulée à la « cire perdue », un processus affiné depuis des siècles qui reste fondamental pour la dentisterie moderne. La qualité de la performance du four a un impact direct sur l'efficacité du laboratoire et les résultats pour le patient.

Du modèle en cire au produit final

Le processus commence par un modèle en cire de la restauration finale. Ce modèle en cire est placé à l'intérieur d'un anneau et entouré d'un matériau céramique liquide appelé revêtement (investment).

Une fois que le revêtement durcit, l'anneau entier est placé dans le four de défournement. Le four exécute un cycle de chauffage précis qui fait fondre la cire, laquelle s'écoule ou se vaporise hors du moule, laissant une cavité creuse qui est un négatif exact du modèle original.

Pourquoi un défournement propre et complet est primordial

L'objectif est de laisser un moule propre et précis, exempt de tout résidu de carbone ou de distorsion. Un défournement incomplet peut entraîner une porosité de coulée, une rugosité de surface ou des inexactitudes dimensionnelles.

Ces défauts compromettent l'ajustement et l'esthétique de la restauration finale. Une couronne ou un implant mal ajusté peut provoquer une gêne, entraîner d'autres problèmes dentaires et nécessiter une refabrication coûteuse, gaspillant ainsi du temps et des matériaux.

Applications dentaires modernes

Bien qu'utilisés traditionnellement pour la coulée d'alliages métalliques, les fours de défournement sont essentiels pour une gamme d'applications modernes. Cela inclut la création de moules pour des matériaux biocompatibles comme le titane et pour le traitement thermique des restaurations créées avec des imprimantes 3D métalliques. Ils constituent un élément clé dans la production de composants d'implants dentaires d'une précision et d'une qualité constantes.

Caractéristiques clés d'un four de défournement moderne

Les fours modernes sont des dispositifs sophistiqués conçus pour la précision, la fiabilité et la facilité d'utilisation. Leurs caractéristiques sont conçues pour éliminer les variables et produire des résultats cohérents.

Contrôle précis de la température

C'est la caractéristique la plus critique. Les fours de haute qualité offrent un réglage automatique de la température avec une marge d'erreur souvent aussi faible que +/- 1°C. Cette précision empêche d'endommager le matériau de revêtement et assure que la cire est éliminée complètement à la température optimale.

Programmabilité et automatisation

Les techniciens peuvent utiliser un écran tactile numérique pour exécuter des programmes prédéfinis ou personnalisés pour différents types de cires, résines et matériaux de revêtement. Des fonctionnalités telles que l'étalonnage automatique de la température avant chaque cycle garantissent la répétabilité et éliminent les conjectures du processus.

Chauffage efficace et uniforme

Un taux de chauffage élevé réduit le temps de traitement global, permettant à un laboratoire de traiter plus de cas et d'optimiser son flux de travail. De nombreux fours utilisent une chambre en quartz en spirale pour assurer une distribution uniforme de la chaleur, empêchant les points chauds qui pourraient endommager le moule.

Fonctionnement convivial

La conception moderne privilégie la simplicité. Les écrans intuitifs, les commandes simples et les fonctionnalités telles qu'un port USB pour la connectivité informatique rendent l'utilisation et l'entretien simples, réduisant ainsi les risques d'erreur de l'utilisateur.

Comprendre les compromis et les considérations

Bien que le défournement soit sa fonction principale, il est important de comprendre comment ces fours s'intègrent dans le contexte plus large de l'équipement d'un laboratoire dentaire.

Four de défournement par rapport à d'autres types de fours

Le terme « four dentaire » est large. Alors qu'un four de défournement sert à l'élimination de la cire, il existe d'autres fours spécialisés pour la frittage (durcissement de la zircone), le pressage (mise en forme des céramiques pressables) et le glaçage (cuisson d'une couche vitreuse finale). Il existe des unités multifonctions, mais les fours de défournement dédiés sont optimisés pour cette tâche spécifique et critique.

Impact sur la capacité et le flux de travail

La taille de la chambre du four détermine sa capacité : combien d'anneaux de coulée il peut traiter à la fois. Un four plus grand augmente le débit, mais occupe également plus d'espace physique et consomme plus d'énergie. Les laboratoires doivent équilibrer leur volume de cas quotidien avec l'espace disponible et le budget.

Fiabilité et maintenance

Une panne de four peut paralyser toute la production de couronnes et de bridges d'un laboratoire. Pour cette raison, les modèles conçus avec des circuits de contrôle optimisés, de faibles taux de défaillance et une maintenance de routine facile sont très appréciés. La fiabilité n'est pas un luxe, mais une exigence pour la continuité des activités.

Faire le bon choix pour votre laboratoire

Sélectionner le bon four nécessite d'analyser vos objectifs et priorités de production spécifiques.

- Si votre objectif principal est la production à haut volume : Privilégiez un four avec une grande capacité de chambre et des cycles de chauffage rapides et efficaces pour maximiser le débit quotidien.

- Si votre objectif principal est la haute précision pour les cas d'implants et d'esthétique : Concentrez-vous sur un four doté du contrôle de température le plus précis et des capacités de programmation avancées pour garantir des moules sans défaut.

- Si votre objectif principal est l'efficacité dans un petit laboratoire : Un four compact et fiable avec une interface conviviale et des programmes prédéfinis éprouvés offrira le meilleur retour sur investissement.

En fin de compte, investir dans un four de défournement de haute qualité est un investissement direct dans la précision, la qualité et la réputation du travail de votre laboratoire.

Tableau récapitulatif :

| Caractéristique clé | Avantage pour votre laboratoire |

|---|---|

| Contrôle précis de la température (+/- 1°C) | Garantit l'élimination complète de la cire et protège le moule de revêtement. |

| Programmabilité et automatisation | Assure des cycles répétables et sans erreur pour différents matériaux. |

| Chauffage efficace et uniforme | Augmente le débit et prévient les dommages au moule dus aux points chauds. |

| Fonctionnement convivial | Réduit le temps de formation et minimise le risque d'erreur de l'utilisateur. |

Prêt à améliorer la précision et l'efficacité de votre laboratoire dentaire ?

Un four de défournement haute performance de KINTEK est un investissement direct dans la qualité de vos couronnes, bridges et composants d'implants. Notre équipement de laboratoire spécialisé est conçu pour fournir les moules impeccables dont vous avez besoin pour des restaurations parfaitement ajustées, cas après cas.

Contactez KINTEK dès aujourd'hui pour trouver la solution de four de défournement parfaite pour le flux de travail et le volume spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.