En substance, une presse dentaire est un four spécialisé qui utilise la chaleur et la pression pour transformer un lingot de céramique en une restauration dentaire esthétique et à haute résistance. C'est l'équipement central de la technique des "céramiques pressables", utilisée pour créer des couronnes, des facettes, des inlays et des onlays avec une précision exceptionnelle et un aspect naturel.

La fonction principale d'une presse dentaire est de fabriquer avec précision des restaurations dentaires en pressant un matériau céramique fondu dans un moule détaillé. Cette technique est réputée pour produire des restaurations avec un ajustement marginal supérieur et une esthétique naturelle par rapport à de nombreuses autres méthodes.

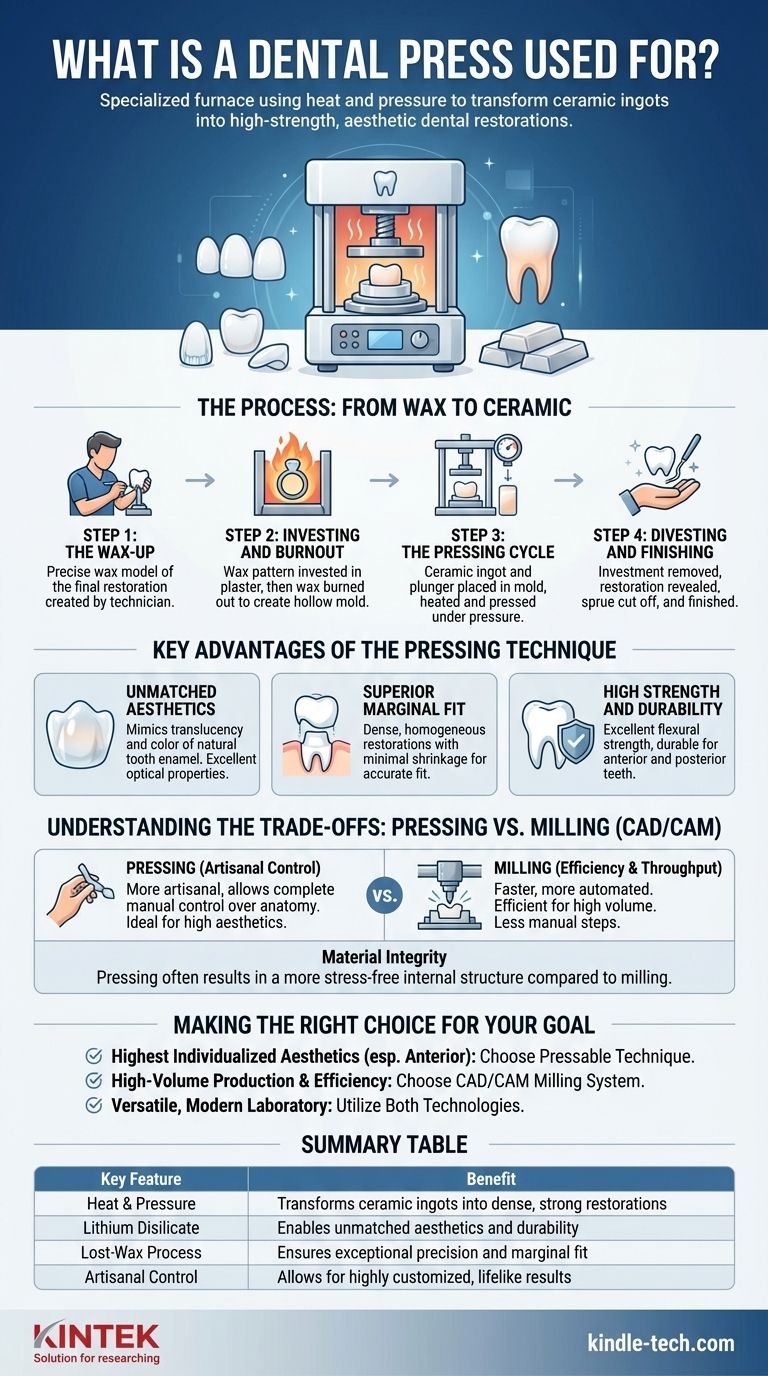

Le processus : de la cire à la céramique

La technique de pressage est un processus hautement contrôlé qui allie l'artisanat traditionnel à la science des matériaux moderne. Elle fonctionne de manière similaire à la méthode de coulée à cire perdue utilisée depuis des siècles en joaillerie et en métallurgie.

Étape 1 : Le modelage en cire

Un technicien dentaire crée d'abord un modèle précis de la restauration finale en utilisant un type de cire spécial. Ce "modelage en cire" est une réplique parfaite et complète de la couronne ou de la facette en cours de fabrication.

Étape 2 : Enrobage et élimination de la cire

Le modèle en cire est fixé à un canal de coulée (un petit canal en cire) et placé à l'intérieur d'un anneau métallique, qui est ensuite rempli d'un matériau semblable à du plâtre appelé revêtement. Une fois durci, cet anneau est placé dans un four de préchauffage.

Le four chauffe lentement, faisant fondre et éliminant complètement la cire, laissant derrière lui un moule creux en négatif à l'intérieur du matériau de revêtement.

Étape 3 : Le cycle de pressage

Un lingot de céramique préfabriqué (le plus souvent du disilicate de lithium ou une vitrocéramique renforcée à la leucite) et un piston en céramique sont placés dans le moule chaud. L'ensemble est ensuite introduit dans la presse dentaire.

La presse chauffe le lingot à sa température visqueuse spécifique – suffisamment chaude pour s'écouler mais pas entièrement liquide. Elle applique ensuite une pression pneumatique ou mécanique précise, forçant la céramique ramollie à travers le canal de coulée et dans chaque détail du moule creux.

Étape 4 : Dégagement et finition

Une fois le cycle de pressage terminé, l'anneau de revêtement est laissé refroidir. Le technicien retire délicatement le matériau de revêtement (dégagement) pour révéler la restauration céramique nouvellement formée.

Les dernières étapes consistent à couper le canal de coulée, à finir les marges et à appliquer des teintes et des glaçures personnalisées pour correspondre parfaitement aux dents naturelles du patient avant une cuisson finale dans un four à porcelaine.

Principaux avantages de la technique de pressage

Les professionnels dentaires choisissent cette méthode pour plusieurs raisons cliniques et esthétiques essentielles.

Esthétique inégalée

Les céramiques pressables, en particulier le disilicate de lithium (par exemple, IPS e.max Press d'Ivoclar Vivadent), sont connues pour leurs excellentes propriétés optiques. Elles peuvent imiter la translucidité, l'opalescence et la couleur de l'émail dentaire naturel avec une précision remarquable.

Ajustement marginal supérieur

Le processus de pressage donne des restaurations incroyablement denses et homogènes qui subissent un rétrécissement minimal. Cela conduit à un ajustement très précis contre la dent préparée, ce qui est essentiel pour prévenir les fuites et les caries secondaires.

Haute résistance et durabilité

Les matériaux pressables modernes offrent une excellente résistance à la flexion, ce qui les rend suffisamment durables pour les dents antérieures (avant) et postérieures (arrière), offrant une solution clinique durable et fiable.

Comprendre les compromis : Pressage vs. Usinage (CAD/CAM)

La principale alternative au pressage est l'usinage de restaurations à partir d'un bloc de céramique solide à l'aide d'un système CAD/CAM. Chacun présente des compromis distincts.

Artisanat et contrôle

Le pressage est souvent considéré comme une technique plus artisanale. Il permet à un technicien qualifié d'avoir un contrôle manuel complet sur l'anatomie et le contour du modelage en cire, ce qui se traduit directement par la restauration finale.

Efficacité et débit

L'usinage CAD/CAM est généralement un processus plus rapide et plus automatisé, ce qui le rend très efficace pour les laboratoires à fort volume de production. Il élimine les étapes manuelles de modelage en cire et d'enrobage.

Intégrité du matériau

Bien que les deux méthodes produisent des restaurations solides, certains soutiennent que le pressage d'un lingot monolithique sous chaleur et pression crée une structure interne plus exempte de contraintes par rapport à l'usinage d'une restauration à partir d'un bloc, ce qui peut introduire des micro-fractures. Cependant, les techniques d'usinage modernes ont largement atténué cette préoccupation.

Faire le bon choix pour votre objectif

La décision entre le pressage et l'usinage dépend souvent du cas clinique spécifique et de la philosophie du laboratoire dentaire.

- Si votre objectif principal est le plus haut niveau d'esthétique individualisée, en particulier pour les cas antérieurs : La technique pressable offre un contrôle inégalé pour obtenir des résultats réalistes.

- Si votre objectif principal est la production à grand volume et l'efficacité du flux de travail : Un système d'usinage CAD/CAM offre une solution plus rapide et plus automatisée.

- Si votre objectif principal est un laboratoire polyvalent et moderne : De nombreux laboratoires avancés utilisent les deux technologies, choisissant la presse pour les cas esthétiques complexes et l'usinage pour sa rapidité et son efficacité sur d'autres.

En fin de compte, la presse dentaire est un outil indispensable pour tout professionnel dentaire dédié à la fabrication de restaurations répondant aux normes les plus élevées de forme, d'ajustement et de fonction.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Chaleur et Pression | Transforme les lingots de céramique en restaurations denses et solides |

| Disilicate de Lithium | Permet une esthétique et une durabilité inégalées |

| Procédé à cire perdue | Assure une précision et un ajustement marginal exceptionnels |

| Contrôle artisanal | Permet des résultats hautement personnalisés et réalistes |

Prêt à améliorer les capacités de votre laboratoire dentaire ?

Que vous soyez spécialisé dans les cas esthétiques complexes ou que vous ayez besoin de restaurations fiables et à haute résistance, une presse dentaire est la pierre angulaire de la qualité. KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les presses dentaires et les fours, pour vous aider à obtenir des résultats supérieurs pour vos patients.

Contactez nos experts dès aujourd'hui pour trouver la presse parfaite pour les besoins de votre laboratoire et découvrir comment nous pouvons soutenir votre succès.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à presse à chaud sous vide pour stratification et chauffage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité