Dans le traitement thermique, un four est bien plus qu'une simple source de chaleur. C'est un système industriel de conception précise destiné à modifier les propriétés d'un matériau en le soumettant à un cycle thermique contrôlé. De manière critique, ce cycle thermique se déroule dans une atmosphère spécifique et gérée, faisant du four une chambre complète de contrôle environnemental.

La fonction essentielle d'un four de traitement thermique n'est pas seulement de chauffer un matériau, mais de le faire avec un contrôle précis de la température à l'intérieur d'une atmosphère délibérément gérée. C'est cette combinaison qui permet la modification intentionnelle de la structure interne et de la chimie de surface d'un matériau.

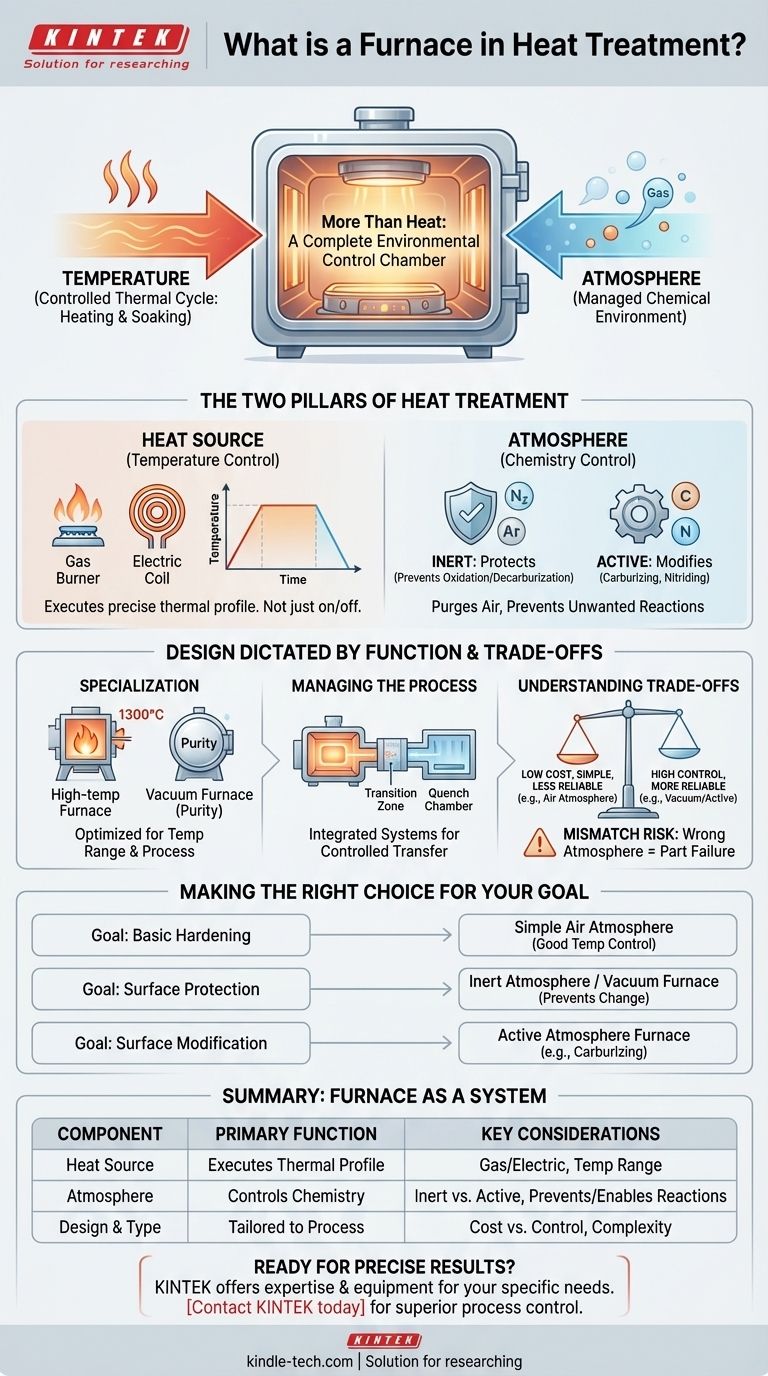

Les deux piliers du traitement thermique : Température et Atmosphère

Comprendre un four nécessite d'examiner ses deux composants principaux : la source de chaleur qui contrôle la température et l'atmosphère interne qui contrôle la chimie.

Le rôle de la source de chaleur

La source de chaleur, qui peut être alimentée au gaz ou alimentée électriquement, est responsable de l'exécution d'un profil thermique spécifique.

Il ne s'agit pas d'un simple processus « marche/arrêt ». Il comprend une « période de chauffage » où une énergie importante est utilisée pour amener le matériau et la chambre à la température cible, suivie d'une « période de maintien » où la chaleur est soigneusement régulée pour maintenir cette température de manière constante.

Pourquoi l'atmosphère est critique

L'atmosphère à l'intérieur de la chambre scellée du four est tout aussi importante que la température. C'est un composant actif du processus.

L'atmosphère d'un four est utilisée pour purger l'air (et donc l'oxygène) afin d'éviter les réactions indésirables sur la surface du matériau.

Selon l'objectif, l'atmosphère peut empêcher l'oxydation (calamine) et la décarburation (perte de carbone de la surface de l'acier), préservant ainsi l'intégrité du matériau. Inversement, elle peut également être utilisée pour introduire intentionnellement des espèces chimiques comme le carbone pour la carburation ou l'azote pour la nitruration, ce qui durcit la surface.

Atmosphères actives contre atmosphères inertes

Les atmosphères de four se répartissent en deux catégories. Les atmosphères inertes, telles que l'azote ou l'argon, sont utilisées pour protéger le matériau contre les changements chimiques.

Les atmosphères actives sont conçues pour réagir avec la surface du matériau. Le choix entre les deux dépend entièrement du résultat souhaité, du type de matériau et des considérations de coût.

La conception du four est dictée par la fonction

Aucune conception de four unique n'est parfaite pour toutes les tâches. La construction physique d'un four est déterminée par le processus de traitement thermique spécifique qu'il doit accomplir.

Spécialisation de la plage de température

Un four conçu pour des températures très élevées (par exemple, 1300 °C) est souvent inefficace et peut manquer du contrôle fin nécessaire pour les processus à basse température (par exemple, 300 °C). L'équipement est spécialisé pour sa plage de fonctionnement prévue afin d'assurer précision et efficacité.

Conceptions spécifiques au processus

Différents processus exigent des fours fondamentalement différents. Un four sous vide, par exemple, élimine complètement l'atmosphère pour effectuer des fonctions telles que le brasage de haute pureté, le frittage ou la trempe sous gaz sans aucune contamination de surface.

Gestion de l'ensemble du processus

Un four fait souvent partie d'un système plus vaste. Par exemple, certaines installations comprennent une « arrière-salle » ou une chambre de transition. Cela permet aux pièces d'être déplacées de la chaleur vers un environnement contrôlé avant la trempe, évitant l'oxydation qui se produirait si elles étaient exposées à l'air libre lorsqu'elles sont chaudes.

Comprendre les compromis

Le choix et l'utilisation d'un four de traitement thermique impliquent de trouver un équilibre entre des facteurs concurrents. Être conscient de ces compromis est crucial pour le succès.

Coût contre contrôle

Un four simple ouvert à l'air est le moins cher à utiliser, mais n'offre aucun contrôle atmosphérique. Lorsque vous passez aux gaz inertes et enfin aux atmosphères actives ou sous vide, le niveau de contrôle du processus augmente considérablement, mais les coûts d'équipement et d'exploitation augmentent également.

Complexité contre fiabilité

Plus l'atmosphère et le cycle thermique sont complexes, plus il y a de variables à gérer. Les processus avancés comme la carburation nécessitent un contrôle extrêmement strict de la composition du gaz et de la température, augmentant le potentiel d'erreur si ce n'est pas géré méticuleusement.

Inadéquation entre le matériau et le processus

L'utilisation de la mauvaise atmosphère est l'un des échecs les plus courants dans le traitement thermique. Tenter de chauffer un acier à outils sensible dans une atmosphère riche en oxygène entraînera de la calamine et une décarburation, ruinant potentiellement la pièce. L'environnement du four doit être compatible avec le matériau et le résultat souhaité.

Faire le bon choix pour votre objectif

L'approche correcte du four est celle qui répond aux exigences métallurgiques spécifiques de votre projet.

- Si votre objectif principal est le durcissement ou le revenu de base d'aciers non sensibles : Un four à atmosphère d'air simple avec un excellent contrôle de la température peut suffire.

- Si vous devez éviter tout changement de surface comme l'oxydation ou la décarburation : Une atmosphère inerte (comme l'azote ou l'argon) ou un four sous vide est nécessaire.

- Si votre objectif est de modifier intentionnellement la chimie de surface (par exemple, la cémentation) : Vous avez besoin d'un four capable de gérer une atmosphère active pour des processus tels que la carburation ou la nitruration.

En fin de compte, considérer le four comme un système complet de contrôle environnemental – et non comme un simple appareil de chauffage – est la clé pour obtenir des résultats de traitement thermique prévisibles et reproductibles.

Tableau récapitulatif :

| Composant du four | Fonction principale | Considérations clés |

|---|---|---|

| Source de chaleur | Exécute un profil thermique contrôlé (chauffage et maintien). | Gaz ou électrique ; spécialisé pour des plages de température spécifiques. |

| Atmosphère | Contrôle l'environnement chimique à l'intérieur de la chambre. | Inerte (protectrice) ou Active (modificatrice de surface) ; empêche l'oxydation ou permet la carburation. |

| Conception et type | Adapté aux exigences spécifiques du processus et du matériau. | Varie d'un simple four à atmosphère d'air à des fours sous vide complexes ; implique des compromis entre coût et contrôle. |

Prêt à obtenir des résultats de traitement thermique précis et reproductibles ?

Le bon four est la pierre angulaire d'un traitement des matériaux réussi. Que votre objectif soit le durcissement de base, la protection de surface avec une atmosphère inerte ou la cémentation avancée, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nos fours de laboratoire spécialisés peuvent améliorer votre contrôle de processus et offrir des résultats supérieurs pour vos matériaux.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications