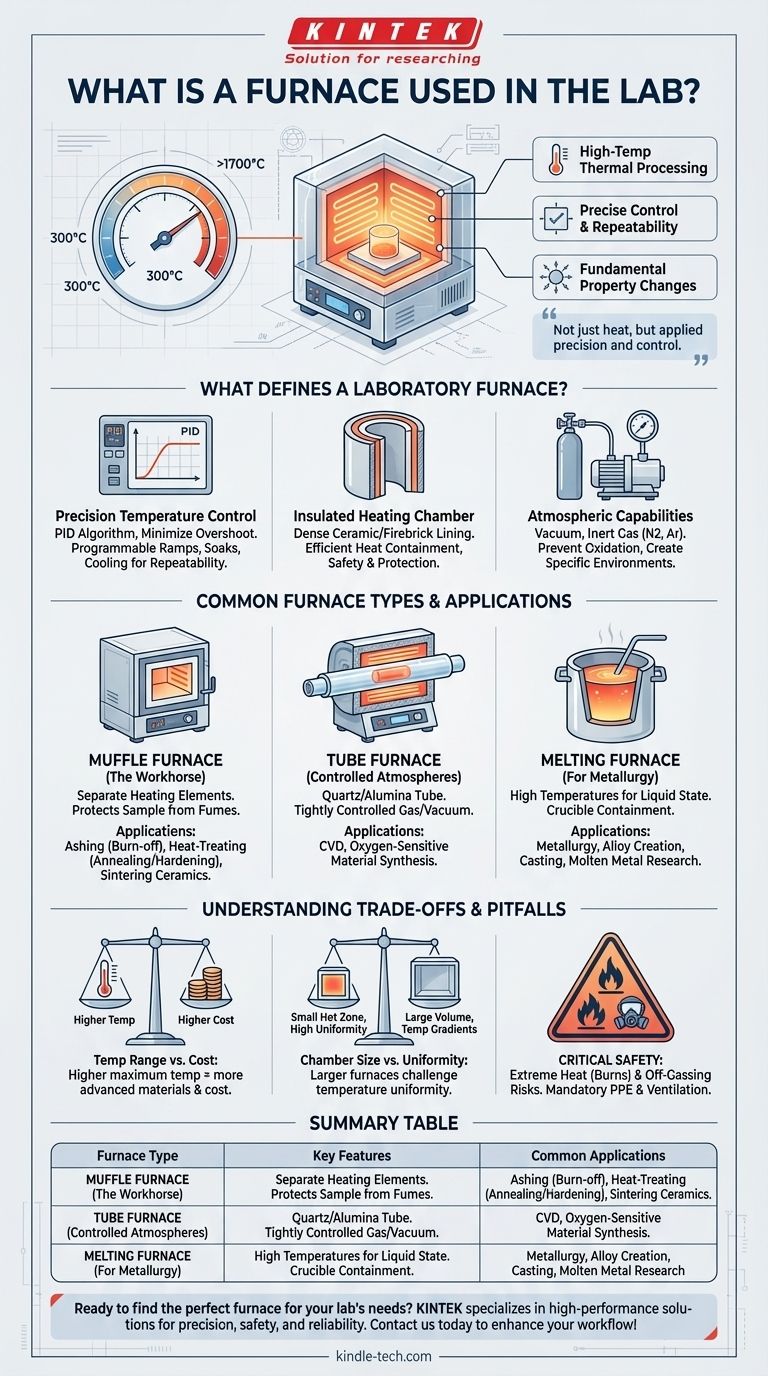

À la base, une étuve de laboratoire est un instrument de traitement thermique à haute température utilisé pour soumettre des matériaux à une chaleur contrôlée avec précision. Contrairement à un simple four, elle est conçue pour atteindre des températures allant souvent de 300°C à plus de 1700°C (572°F à 3092°F), permettant des changements fondamentaux dans les propriétés physiques ou chimiques d'un matériau pour la recherche, les essais ou la préparation d'échantillons.

Une étuve de laboratoire ne sert pas seulement à générer de la chaleur ; elle sert à appliquer cette chaleur avec précision et contrôle. L'essentiel est de comprendre que la tâche spécifique — qu'il s'agisse de faire fondre du métal, de tester des céramiques ou de préparer un échantillon pour analyse — dicte le type d'étuve requis.

Qu'est-ce qui définit une étuve de laboratoire ?

Bien que les conceptions varient, toutes les étuves de laboratoire sont construites autour de quelques principes fondamentaux qui les distinguent des équipements de chauffage standard.

Contrôle précis de la température

La caractéristique déterminante d'une étuve de laboratoire est sa capacité à exécuter un profil de température spécifique. Ceci est géré par un contrôleur numérique, utilisant souvent un algorithme PID (proportionnel-intégral-dérivé) pour minimiser les dépassements et les sous-dépassements de température.

Cela permet aux chercheurs de programmer des vitesses de chauffage précises (rampes), des temps de maintien (trempes) et des vitesses de refroidissement, ce qui est essentiel pour des expériences reproductibles.

Chambre de chauffage isolée

Le cœur de l'étuve est une chambre hautement isolée. Cette chambre est généralement revêtue de fibre céramique dense ou de briques réfractaires pour contenir efficacement la chaleur extrême et protéger l'utilisateur et les équipements environnants.

Les éléments chauffants eux-mêmes sont souvent fabriqués à partir de matériaux spécialisés tels que le Kanthal (alliage fer-chrome-aluminium), le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi2), choisis en fonction de la température maximale requise par l'étuve.

Capacités atmosphériques

De nombreuses étuves avancées offrent la possibilité de contrôler l'atmosphère à l'intérieur de la chambre. Cela peut aller de la création d'un vide à l'introduction d'un gaz spécifique, comme l'azote ou l'argon, pour créer un environnement inerte qui empêche l'oxydation pendant le chauffage.

Types d'étuves courants et leurs applications

Le terme « étuve de laboratoire » couvre plusieurs conceptions distinctes, chacune optimisée pour différentes tâches.

L'étuve à moufle (L'outil polyvalent)

Considérez l'étuve à moufle comme l'outil polyvalent pour les travaux à haute température. Les éléments chauffants sont séparés de la chambre principale (moufle), les protégeant de toute émanation ou de tout matériau libéré par l'échantillon.

Celles-ci sont idéales pour des applications telles que l'incinération (brûler la matière organique pour déterminer la teneur inorganique), le traitement thermique des métaux (recuit ou durcissement) et le frittage des céramiques.

L'étuve tubulaire (Pour les atmosphères contrôlées)

Une étuve tubulaire présente une chambre cylindrique, généralement en quartz, alumine ou mullite, qui traverse la zone de chauffage isolée. Sa conception est parfaite pour les processus qui nécessitent une atmosphère étroitement contrôlée.

Les échantillons sont placés à l'intérieur du tube, qui peut ensuite être scellé et rempli d'un gaz spécifique ou soumis à un vide. Ceci est essentiel pour la synthèse de matériaux avancés comme le dépôt chimique en phase vapeur (CVD) ou le traitement thermique des matériaux sensibles à l'oxygène.

L'étuve de fusion ou de refonte (Pour la métallurgie)

Comme son nom l'indique, cette étuve est spécifiquement conçue pour amener les matériaux à leur état liquide. Elles sont conçues pour supporter les températures élevées nécessaires à la fusion de métaux comme l'aluminium, le bronze ou même l'acier dans des environnements de laboratoire.

Ces étuves sont largement utilisées en métallurgie pour créer de nouveaux alliages, effectuer la fonte et mener des recherches sur les propriétés des métaux en fusion. Elles sont construites pour contenir en toute sécurité un creuset, le pot en céramique qui contient le matériau liquide.

Comprendre les compromis et les pièges

La sélection d'une étuve implique de trouver un équilibre entre capacité, sécurité et coût. Une mauvaise compréhension de ces facteurs peut entraîner des expériences ratées ou des risques pour la sécurité.

Plage de température contre coût

Le facteur de coût le plus important est la température maximale de fonctionnement. Une étuve conçue pour 1200°C est nettement moins chère qu'une étuve capable d'atteindre 1700°C, car la température plus élevée nécessite des éléments chauffants et des matériaux isolants plus avancés (et plus coûteux).

Taille de la chambre contre uniformité de la température

Dans toute étuve, il existe un volume central connu sous le nom de « zone chaude » où la température est la plus uniforme. Dans les étuves plus grandes, maintenir cette uniformité sur l'ensemble de la chambre devient plus difficile et techniquement exigeant.

Pour les processus sensibles, une étuve plus petite et plus uniforme est souvent préférable à une étuve plus grande présentant des gradients de température importants.

Considérations de sécurité critiques

Les étuves sont des outils puissants qui exigent du respect. Les principaux dangers sont la chaleur extrême, qui peut provoquer des brûlures graves instantanément, et le dégazage potentiel des matériaux chauffés.

Une ventilation adéquate est non négociable. Utilisez toujours des équipements de protection individuelle (EPI) appropriés, y compris des gants résistants à la chaleur et des lunettes de sécurité. Assurez-vous que l'alimentation électrique de l'étuve répond à ses exigences de puissance élevées pour éviter tout risque d'incendie.

Faire le bon choix pour votre objectif

La sélection de l'étuve correcte dépend entièrement du matériau avec lequel vous travaillez et de la transformation que vous souhaitez réaliser.

- Si votre objectif principal est la préparation d'échantillons comme l'incinération ou le traitement thermique général : Une étuve à moufle standard est votre choix le plus polyvalent et le plus rentable.

- Si votre objectif principal est la fusion de métaux ou la création de nouveaux alliages : Vous avez besoin d'une étuve de fusion ou de refonte dédiée, conçue pour contenir en toute sécurité des creusets de matériau liquide.

- Si votre objectif principal est la recherche nécessitant un environnement gazeux contrôlé (inerte, vide ou réactif) : Une étuve tubulaire est l'outil essentiel pour isoler votre échantillon de l'atmosphère ambiante.

En faisant correspondre les capacités de l'étuve à votre matériau spécifique et au résultat souhaité, vous transformez une simple source de chaleur en un puissant instrument de découverte.

Tableau récapitulatif :

| Type d'étuve | Caractéristiques clés | Applications courantes |

|---|---|---|

| Étuve à moufle | Éléments chauffants séparés, polyvalente | Incinération, traitement thermique, frittage |

| Étuve tubulaire | Chambre cylindrique, contrôle gaz/vide | CVD, synthèse de matériaux sensibles à l'oxygène |

| Étuve de fusion | Contenant de creuset à haute température | Métallurgie, création d'alliages, coulée |

Prêt à trouver l'étuve parfaite pour les besoins de votre laboratoire ? KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les étuves à moufle, tubulaires et de fusion, conçues pour la précision, la sécurité et la fiabilité. Que vous soyez dans la recherche, la métallurgie ou la préparation d'échantillons, nous fournissons des solutions adaptées à vos exigences spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos étuves peuvent améliorer votre flux de travail et fournir des résultats cohérents !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les précautions à prendre concernant la chaleur en laboratoire ? Règles de sécurité essentielles pour prévenir les brûlures et les incendies

- Quelles précautions prendre lors de l'utilisation d'un four à moufle ? Assurez un traitement sûr à haute température dans votre laboratoire

- Quelle est la différence entre une étuve à air chaud et un four à moufle ? Différences clés en termes de température et d'applications

- Quels sont les risques liés à l'utilisation d'un four à moufle ? Atténuer les dangers thermiques, matériels et opérationnels

- De quoi se compose un four à moufle ? Un guide de ses 3 systèmes principaux pour un traitement pur à haute température