Essentiellement, un four à moufle est un four à caisson à chargement frontal et à haute température, utilisé pour une large gamme de processus de laboratoire et industriels. Sa caractéristique principale est une chambre intérieure isolée — le "moufle" — qui sépare le matériau chauffé des éléments chauffants réels et de tout sous-produit de combustion. Cette isolation est cruciale pour les applications qui exigent un contrôle précis de la température et un environnement exempt de contamination.

Un four à moufle ne se limite pas à atteindre des températures élevées ; il s'agit de fournir un environnement chimiquement pur et thermiquement uniforme. Sa valeur fondamentale réside dans l'isolation d'un échantillon de la source de chaleur, ce qui est essentiel pour une analyse précise des matériaux et une transformation des matériaux de haute pureté.

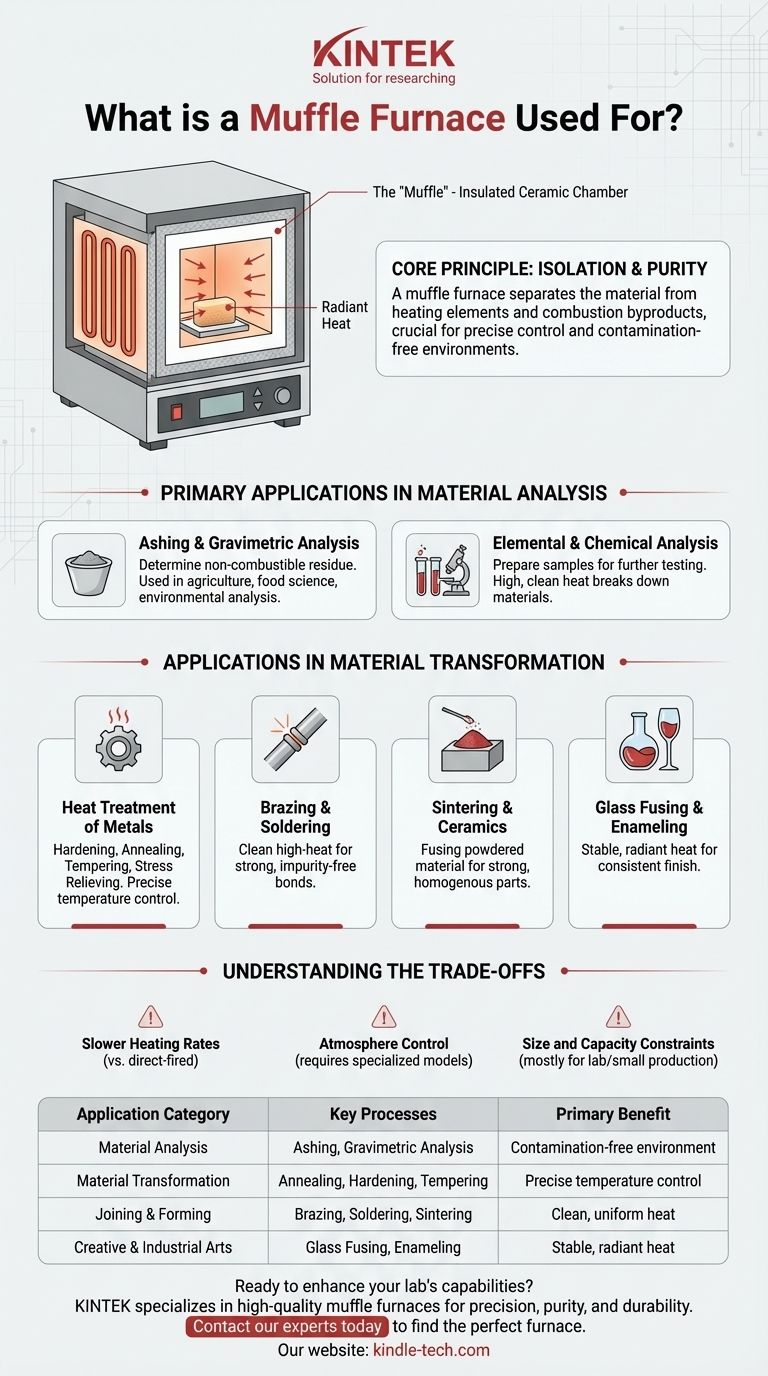

Le principe fondamental : Isolation et pureté

Les capacités uniques d'un four à moufle découlent directement de sa conception. Comprendre ce principe est essentiel pour savoir quand l'utiliser plutôt qu'un four ou un four de potier standard.

Qu'est-ce que le "Moufle" ?

Le moufle est une chambre dédiée, généralement en céramique haute température, qui contient l'échantillon. Les éléments chauffants du four chauffent l'extérieur de cette chambre, et la chaleur rayonne vers l'intérieur jusqu'à l'échantillon.

Prévention de la contamination

En séparant l'échantillon des éléments chauffants (qui peuvent être des serpentins électriques ou des flammes de gaz), le moufle empêche tout contaminant provenant de la source de chaleur d'affecter l'échantillon. Ceci est essentiel pour les analyses chimiques sensibles où la pureté est primordiale.

Assurer l'uniformité de la température

Parce que toute la chambre du moufle est chauffée, elle rayonne la chaleur uniformément de tous les côtés. Cela crée une zone de température très uniforme, ce qui est essentiel pour des résultats cohérents dans des processus comme le recuit ou le revenu des métaux.

Applications principales en analyse des matériaux

Une utilisation majeure des fours à moufle est d'analyser la composition fondamentale d'un échantillon en le soumettant à une chaleur extrême.

Incinération et analyse gravimétrique

Les fours à moufle sont idéaux pour l'incinération, un processus où un échantillon est entièrement brûlé pour déterminer la quantité de résidus non combustibles (cendres) qu'il contient. C'est une technique courante en agriculture, en analyse environnementale et en science alimentaire.

Analyse élémentaire et chimique

Dans les laboratoires et les unités de recherche, ces fours sont utilisés pour préparer des échantillons pour une analyse élémentaire ou chimique ultérieure. La chaleur élevée et propre peut décomposer des matériaux organiques complexes ou préparer des échantillons inorganiques pour les tests.

Recherche et essais de matériaux

Les ingénieurs utilisent des fours à moufle pour une variété de tests, tels que la détermination des propriétés du ciment, des sols et des agrégats après exposition à haute température.

Applications en transformation des matériaux

Au-delà de l'analyse, les fours à moufle sont utilisés pour modifier fondamentalement les propriétés physiques des matériaux.

Traitement thermique des métaux

Le contrôle précis de la température rend ces fours parfaits pour le traitement thermique des métaux. Cela inclut des processus comme le durcissement, le recuit (ramollissement), le revenu (augmentation de la ténacité) et la détension.

Brasage fort et brasage tendre

L'environnement propre et à haute température est utilisé pour assembler des métaux par brasage fort et brasage tendre. Le four garantit que le métal d'apport s'écoule proprement dans le joint sans introduire d'impuretés qui pourraient affaiblir la liaison.

Frittage et céramiques

Dans les céramiques techniques et la métallurgie des poudres, le frittage implique le chauffage d'un matériau en poudre juste en dessous de son point de fusion, ce qui provoque la fusion des particules. La chaleur uniforme d'un four à moufle est essentielle pour créer des pièces céramiques solides et homogènes.

Fusion du verre et émaillage

Les fours à moufle sont largement utilisés par les artisans et les fabricants pour la fusion du verre et la création de revêtements d'émail durables sur le métal. La chaleur stable et rayonnante empêche le choc thermique et assure une finition lisse et uniforme.

Comprendre les compromis

Bien que puissants, les fours à moufle ne conviennent pas à toutes les tâches. Il est important de comprendre leurs limites.

Vitesses de chauffage plus lentes

Étant donné que la chaleur doit d'abord saturer la chambre du moufle avant d'atteindre l'échantillon, les cycles de chauffage et de refroidissement peuvent être plus lents par rapport à un four à chauffage direct. Cela peut avoir un impact sur le débit dans la production à grand volume.

Contrôle de l'atmosphère

Un four à moufle standard fonctionne avec une atmosphère d'air normale. Bien que certains processus puissent être effectués dans une atmosphère contrôlée (par exemple, azote ou argon pour prévenir l'oxydation), cela nécessite souvent des modèles spécialisés avec des chambres scellées et des entrées de gaz, ce qui augmente la complexité et le coût.

Contraintes de taille et de capacité

Les fours à moufle sont le plus souvent des unités de laboratoire de paillasse ou de petite production. Ils ne conviennent généralement pas au traitement de très grandes pièces ou de lots massifs, qui sont mieux gérés par des fours à l'échelle industrielle.

Faire le bon choix pour votre objectif

Pour choisir le bon processus à haute température, considérez votre objectif principal.

- Si votre objectif principal est de déterminer la composition d'un échantillon : Un four à moufle est l'outil correct, car sa capacité à prévenir la contamination est essentielle pour une incinération et une analyse précises.

- Si votre objectif principal est de modifier les propriétés physiques d'un matériau : La chaleur uniforme et précisément contrôlée d'un four à moufle est idéale pour les traitements thermiques comme le recuit, le durcissement et la création de céramiques.

- Si votre objectif principal est l'assemblage de métaux de haute pureté : Un four à moufle fournit l'environnement propre et stable nécessaire aux opérations de brasage fort et de brasage tendre fiables.

En fin de compte, un four à moufle est l'outil de choix chaque fois que des températures élevées doivent être associées à une grande pureté et à un contrôle précis du processus.

Tableau récapitulatif :

| Catégorie d'application | Processus clés | Avantage principal |

|---|---|---|

| Analyse des matériaux | Incinération, Analyse gravimétrique | Environnement sans contamination pour des résultats précis |

| Transformation des matériaux | Recuit, Durcissement, Revenu | Contrôle précis de la température pour la modification des propriétés |

| Assemblage & Formage | Brasage fort, Brasage tendre, Frittage | Chaleur propre et uniforme pour des liaisons solides et fiables |

| Arts créatifs & industriels | Fusion du verre, Émaillage | Chaleur stable et rayonnante prévenant le choc thermique |

Prêt à améliorer les capacités de votre laboratoire avec un four à moufle ?

KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les fours à moufle conçus pour la précision, la pureté et la durabilité. Que votre travail implique une analyse sensible des matériaux, un traitement thermique des métaux ou un brasage de haute pureté, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application et découvrir comment KINTEK peut soutenir vos objectifs de recherche et de production.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est l'objectif d'un four à moufle ? Atteindre un chauffage à haute température pur et exempt de contamination

- Comment entretenir un four à moufle ? Assurer la sécurité et maximiser la durée de vie de l'équipement

- Quels sont les principaux composants d'un four à moufle haute température ? Un guide des systèmes essentiels

- Quelles précautions doivent être prises lors de l'utilisation d'un four à moufle ? Protocoles de sécurité essentiels pour votre laboratoire

- Comment la chaleur affecte-t-elle la résistance des matériaux ? La science de la dégradation thermique expliquée