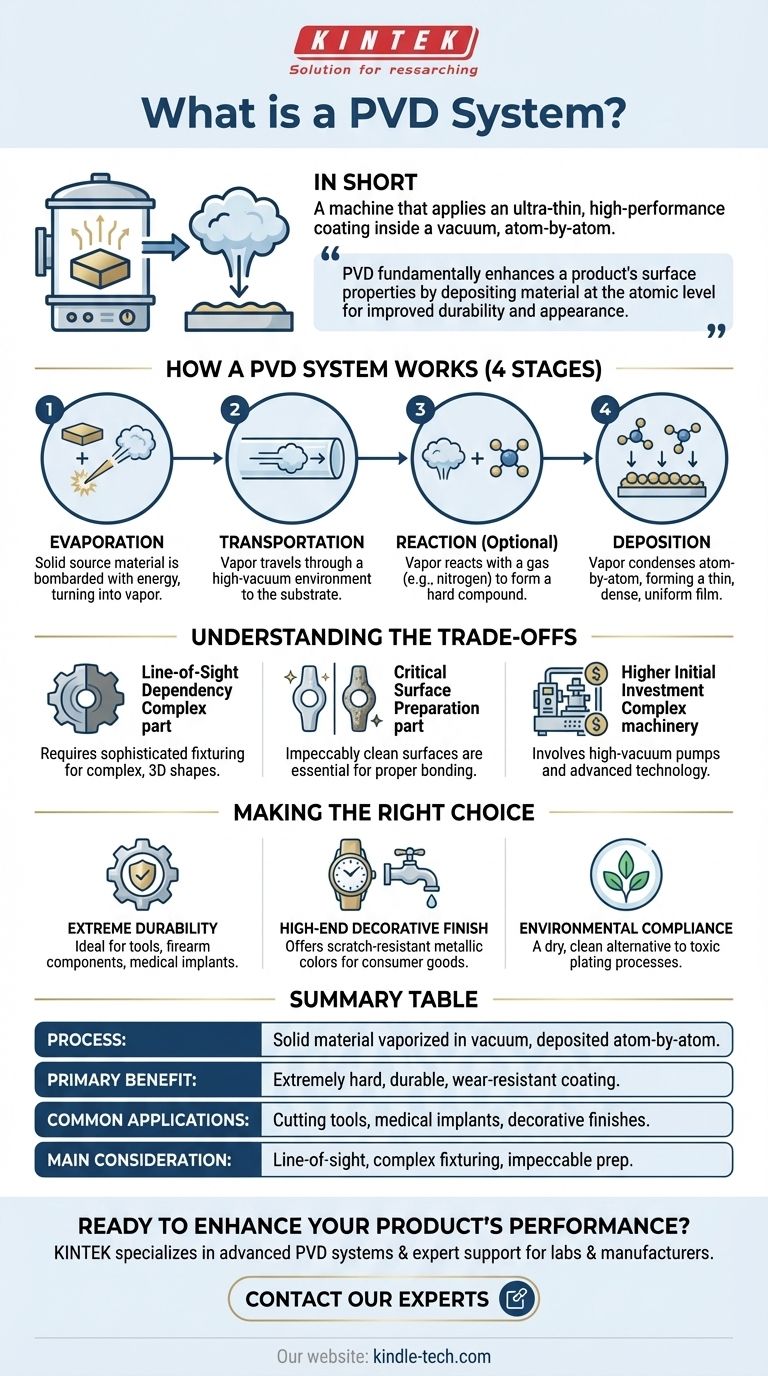

En bref, un système PVD est une machine qui applique un revêtement ultra-fin et haute performance sur un produit à l'intérieur d'une chambre à vide. Le PVD, qui signifie Dépôt Physique en Phase Vapeur, n'est pas un simple processus de peinture ou de placage ; il implique la transformation d'un matériau solide en vapeur, qui se condense ensuite atome par atome sur une surface cible pour former une nouvelle couche incroyablement durable.

Le PVD est mieux compris comme un processus de science des matériaux qui améliore fondamentalement les propriétés de surface d'un produit. En déposant le matériau au niveau atomique, un système PVD peut considérablement améliorer la durabilité, la résistance à l'usure et l'apparence sans altérer la structure de base du composant sous-jacent.

Comment fonctionne un système PVD

À la base, un système PVD est une chambre à vide sophistiquée conçue pour contrôler méticuleusement le transfert de matériau d'une source à un substrat. L'ensemble du processus peut être décomposé en quatre étapes distinctes.

1. Évaporation : Création de la vapeur

Le processus commence par un matériau source solide, souvent un métal ou une céramique de haute pureté. À l'intérieur du vide, ce matériau source est bombardé d'une énergie élevée, généralement provenant d'un arc plasma ou d'un faisceau d'électrons. Cette énergie est suffisamment intense pour convertir le solide directement en vapeur, créant un nuage d'atomes ou de molécules individuels.

2. Transport : Déplacement dans le vide

Ce matériau vaporisé se déplace ensuite de sa source vers les objets à revêtir. Ce trajet se fait dans un environnement de vide poussé, ce qui est essentiel. Le vide élimine l'air et les autres particules qui interféreraient ou contamineraient la vapeur, assurant un chemin pur et sans entrave vers la cible.

3. Réaction : Formation d'un nouveau composé (facultatif)

Dans de nombreuses applications, un gaz réactif comme l'azote, l'oxygène ou le méthane est introduit précisément dans la chambre. Les atomes métalliques vaporisés réagissent avec ce gaz en plein vol pour former un nouveau composé céramique extrêmement dur, tel que le nitrure de titane (un revêtement de couleur or) ou le nitrure de chrome.

4. Dépôt : Construction du film atomique

Enfin, les atomes vaporisés ou les molécules de composés nouvellement formés frappent l'objet cible. Lors de l'impact, ils se condensent à nouveau en un état solide, formant un film mince, dense et très adhérent. Comme cela se produit atome par atome, le revêtement résultant est exceptionnellement uniforme et fortement lié à la surface.

Comprendre les compromis

Bien que puissant, le PVD est un outil spécifique avec son propre ensemble de considérations techniques. Ce n'est pas une solution universelle pour tous les défis de revêtement.

Dépendance à la ligne de visée

Le matériau vaporisé se déplace en ligne droite. Cela signifie que les surfaces non directement exposées à la source de vapeur ne seront pas revêtues. Le revêtement de formes tridimensionnelles complexes ou de perçages internes nécessite des montages sophistiqués qui font tourner et repositionnent les pièces pendant le processus.

Préparation critique de la surface

Le succès du PVD dépend entièrement de la propreté du substrat. Les pièces doivent être impeccablement propres, exemptes d'huiles, de poussière ou d'oxydes. Un nettoyage inapproprié est la cause la plus fréquente de défaillance du revêtement, car il empêche le film de se lier correctement à la surface.

Investissement initial plus élevé

Les systèmes PVD sont complexes et nécessitent un investissement en capital important par rapport aux méthodes plus anciennes comme la galvanoplastie humide. La machinerie implique des pompes à vide poussé, des alimentations électriques avancées et des contrôles de processus informatisés, ce qui en fait une opération plus exigeante sur le plan technologique.

Faire le bon choix pour votre objectif

Le PVD est choisi lorsque la performance de la surface est aussi critique que la pièce elle-même. Considérez votre objectif principal pour déterminer si c'est la bonne approche.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Le PVD est le choix supérieur pour des applications comme les outils de coupe, les composants d'armes à feu et les implants médicaux où la dureté de surface est primordiale.

- Si votre objectif principal est une finition décorative haut de gamme : Le PVD offre une vaste palette de couleurs métalliques avec une résistance aux rayures bien supérieure à la peinture ou au placage traditionnel, ce qui le rend idéal pour les montres, les robinets et l'électronique grand public.

- Si votre objectif principal est la conformité environnementale : Le PVD est une alternative sèche et propre aux processus comme le chromage, évitant complètement les produits chimiques toxiques et les déchets dangereux associés au placage humide.

En fin de compte, un système PVD fournit un outil puissant pour ré-ingénierie fondamentale de la surface d'un matériau afin de répondre à des exigences de performance exigeantes.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Un matériau solide est vaporisé sous vide et déposé atome par atome sur une surface cible. |

| Avantage principal | Crée un revêtement extrêmement dur, durable et résistant à l'usure qui adhère fortement au substrat. |

| Applications courantes | Outils de coupe, implants médicaux, électronique grand public, composants automobiles et finitions décoratives. |

| Considération principale | Un processus en ligne de visée nécessitant des montages complexes pour les pièces 3D et une préparation impeccable de la surface. |

Prêt à améliorer les performances de votre produit avec un revêtement PVD supérieur ?

KINTEK est spécialisé dans la fourniture de systèmes PVD avancés et d'un support expert pour les laboratoires et les fabricants. Notre équipement est conçu pour offrir les finitions durables et de haute qualité que vos applications exigent, des outils de coupe aux dispositifs médicaux.

Contactez nos experts dès aujourd'hui via notre formulaire simple pour discuter de la façon dont un système PVD KINTEK peut résoudre vos défis de revêtement et ajouter de la valeur à vos produits.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes