Essentiellement, une atmosphère réductrice est un environnement qui empêche ou inverse l'oxydation, généralement en éliminant l'oxygène libre. Inversement, une atmosphère oxydante est riche en oxygène ou en autres agents oxydants et favorise activement l'oxydation. Ces environnements contrôlés ne sont pas de simples concepts théoriques ; ce sont des outils essentiels utilisés dans la fabrication et la science pour manipuler les propriétés chimiques des matériaux.

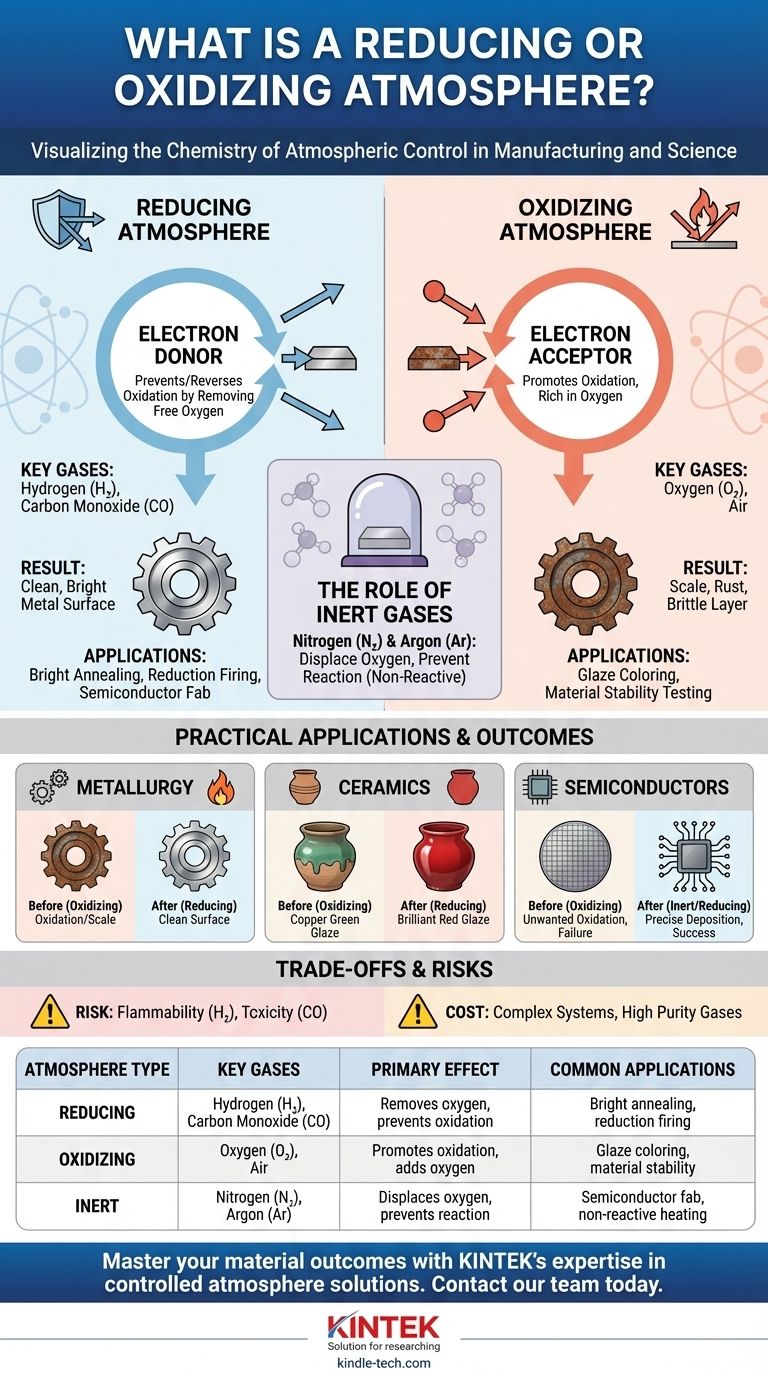

La distinction clé n'est pas simplement la quantité d'oxygène présente, mais le potentiel chimique de l'atmosphère. Une atmosphère réductrice est un donneur d'électrons, protégeant les matériaux de l'oxydation, tandis qu'une atmosphère oxydante est un accepteur d'électrons, provoquant activement l'oxydation des matériaux.

La chimie du contrôle atmosphérique

Pour comprendre ces atmosphères, vous devez d'abord comprendre les processus chimiques fondamentaux qu'elles sont conçues pour contrôler : l'oxydation et la réduction. Ces deux processus se produisent toujours ensemble dans ce que l'on appelle une réaction « redox ».

Oxydation : La tendance à perdre des électrons

L'oxydation est le processus par lequel un matériau perd des électrons. Bien que nous l'associions à l'oxygène, d'autres produits chimiques peuvent également provoquer l'oxydation.

L'exemple le plus courant est la rouille. Lorsque le fer est exposé à une atmosphère oxydante (comme l'air qui nous entoure), les atomes de fer (Fe) perdent des électrons au profit des atomes d'oxygène (O₂), formant de l'oxyde de fer (Fe₂O₃). Cela crée une couche fragile de calamine ou de rouille à la surface du matériau.

Réduction : La tendance à gagner des électrons

La réduction est l'opposé exact de l'oxydation ; c'est le processus par lequel un matériau gagne des électrons.

Une atmosphère réductrice est conçue pour être riche en molécules qui donnent facilement leurs électrons. En inondant l'environnement de ces « donneurs d'électrons », ils empêchent efficacement l'oxygène de « voler » des électrons au matériau que vous essayez de protéger.

Le rôle des gaz clés

Le mélange de gaz spécifique détermine le caractère de l'atmosphère.

- Gaz oxydants : Le principal gaz oxydant est l'Oxygène (O₂). L'air normal est une atmosphère modérément oxydante.

- Gaz réducteurs : L'Hydrogène (H₂) et le Monoxyde de Carbone (CO) sont de puissants agents réducteurs. Ils réagissent agressivement avec tout oxygène libre, l'éliminant de l'environnement en formant de l'eau (H₂O) ou du dioxyde de carbone (CO₂).

- Gaz inertes : L'Azote (N₂) et l'Argon (Ar) sont neutres. Ils ne réagissent généralement pas avec les matériaux. Leur objectif principal est de déplacer l'oxygène, créant un environnement inerte (non réactif) qui empêche l'oxydation sans provoquer activement de réduction.

Applications pratiques : Là où l'atmosphère est primordiale

Le contrôle de l'atmosphère à l'intérieur d'un four, d'un creuset ou d'un réacteur est fondamental pour obtenir le résultat souhaité dans de nombreux processus industriels et scientifiques.

En métallurgie et traitement thermique

Lorsque l'acier est chauffé à des températures élevées pour des processus tels que le recuit ou la trempe, il devient très réactif. L'exposer à l'air provoquerait la formation d'une couche épaisse et fragile de calamine d'oxyde à sa surface, ruinant les dimensions et la finition de la pièce.

En effectuant le traitement thermique dans une atmosphère réductrice d'hydrogène ou d'azote, cette oxydation est complètement évitée, ce qui donne une surface métallique propre et brillante.

Dans la cuisson de la céramique et de la poterie

L'atmosphère a un effet spectaculaire sur la couleur finale des glaçures céramiques contenant des oxydes métalliques.

Dans une atmosphère oxydante, l'oxyde de cuivre dans une glaçure deviendra vert. Cependant, dans une atmosphère réductrice, l'oxygène est retiré de l'oxyde de cuivre, le réduisant à du cuivre pur et colloïdal, ce qui donne une couleur rouge brillante. C'est la base de la « cuisson par réduction ».

Dans la fabrication de semi-conducteurs

La création de puces électroniques nécessite des environnements d'une pureté extrême. Une oxydation indésirable peut créer des couches isolantes là où des chemins conducteurs sont nécessaires, entraînant une défaillance de l'appareil.

Les processus de fabrication sont souvent réalisés dans des atmosphères inertes (argon) ou réductrices (hydrogène) pour protéger les plaquettes de silicium et assurer le dépôt précis de couches minces.

Comprendre les compromis et les risques

Bien que puissante, la création et le maintien d'une atmosphère spécifique impliquent des défis et des dangers importants qui doivent être gérés.

Le danger des gaz réducteurs

Les gaz réducteurs les plus efficaces sont également dangereux. L'hydrogène (H₂) est extrêmement inflammable et peut être explosif sur une large gamme de concentrations dans l'air.

Le monoxyde de carbone (CO) est un gaz incolore, inodore et très toxique qui présente un risque grave pour la santé en cas de fuite du four ou du creuset.

Le coût et la complexité du contrôle

Le maintien d'une atmosphère spécialisée n'est pas simple. Il nécessite un four ou un creuset scellé, un approvisionnement fiable en gaz de haute pureté, des systèmes de contrôle de débit sophistiqués et des capteurs pour surveiller la composition atmosphérique. Cela ajoute un coût et une complexité importants à tout processus.

Changements matériels involontaires

L'utilisation de la mauvaise atmosphère peut être destructrice. Une atmosphère oxydante peut rendre une pièce métallique cassante et inutilisable. Une atmosphère fortement réductrice peut extraire l'oxygène de la structure chimique de certaines céramiques, modifiant leurs propriétés physiques de manière indésirable.

Faire le bon choix pour votre objectif

Le choix de l'atmosphère est dicté entièrement par le résultat chimique que vous devez obtenir.

- Si votre objectif principal est d'éviter la formation de calamine sur les métaux : Vous avez besoin d'une atmosphère réductrice (hydrogène/CO) ou inerte (azote/argon) pour éliminer le contact avec l'oxygène pendant le traitement thermique.

- Si votre objectif principal est d'obtenir des couleurs de glaçure spécifiques en céramique : Vous devez manipuler activement l'atmosphère du four entre des conditions oxydantes et réductrices pour contrôler l'état final des oxydes métalliques.

- Si votre objectif principal est d'analyser la stabilité d'un matériau à haute température : Vous le testerez probablement dans une atmosphère oxydante (air) pour simuler ses conditions de fonctionnement réelles.

- Si votre objectif principal est simplement de chauffer un matériau non réactif : Une atmosphère oxydante standard (air) est souvent suffisante et constitue l'option la plus simple et la plus rentable.

En fin de compte, maîtriser les conditions atmosphériques de votre processus équivaut à maîtriser les propriétés chimiques et physiques finales de votre matériau.

Tableau récapitulatif :

| Type d'atmosphère | Gaz clés | Effet principal | Applications courantes |

|---|---|---|---|

| Réductrice | Hydrogène (H₂), Monoxyde de Carbone (CO) | Élimine l'oxygène, prévient l'oxydation | Recuit brillant des métaux, cuisson par réduction en céramique |

| Oxydante | Oxygène (O₂), Air | Favorise l'oxydation, ajoute de l'oxygène | Coloration des glaçures (ex. : vert de cuivre), tests de stabilité des matériaux |

| Inerte | Azote (N₂), Argon (Ar) | Déplace l'oxygène, prévient la réaction | Fabrication de semi-conducteurs, chauffage de matériaux non réactifs |

Maîtrisez les résultats de vos matériaux grâce à l'expertise de KINTEK en solutions d'atmosphère contrôlée. Que vous traitiez thermiquement des métaux, cuisez des céramiques ou fabriquiez des semi-conducteurs, la bonne atmosphère est essentielle à votre succès. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables nécessaires pour créer et maintenir des environnements réducteurs, oxydants ou inertes précis. Laissez nos experts vous aider à choisir le four, le système de gaz et les commandes parfaits pour obtenir des résultats cohérents et de haute qualité. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et garantir le succès de votre processus.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi un processus de recuit sous atmosphère contrôlée est-il nécessaire pour l'activation des catalyseurs TaNOC ? Étapes clés pour réussir

- Pourquoi un four à atmosphère à haute température est-il requis pour le préchauffage du FeCrAl ? Optimiser le forgeage et prévenir les fissures

- Pourquoi un four de frittage à atmosphère contrôlée est-il requis pour les membranes métallo-céramiques ? Maîtriser le co-frittage de précision

- Quelle est la fonction d'un four à atmosphère à haute température dans la pyrolyse de MOF/ZIF ? Ingénierie de supports carbonés poreux

- Qu'est-ce que le recuit à l'hydrogène ? Obtenez des pièces métalliques propres, solides et sans contraintes

- Quelle est la signification technique du contrôle du débit d'argon (Ar) de haute pureté ? Optimiser le traitement thermique W-SiC

- Comment les composants du mélange sont-ils calculés pour une atmosphère d'azote et de méthanol ? Rapports essentiels pour un contrôle précis

- À quoi sert un four à cornue ? Contrôle précis de l'atmosphère pour le durcissement superficiel