Essentiellement, un four de frittage est un four à haute température utilisé pour transformer un matériau en poudre en une masse solide et cohérente sans le faire fondre. Ce processus, connu sous le nom de frittage, est fondamental pour créer une vaste gamme de produits, allant des céramiques techniques et pièces métalliques à haute résistance aux composants électroniques spécialisés. Il y parvient en chauffant le matériau à une température précise qui permet aux particules individuelles de fusionner, augmentant considérablement la résistance et la densité de l'objet.

La fonction principale d'un four de frittage n'est pas de faire fondre le matériau, mais d'appliquer une chaleur et une atmosphère précisément contrôlées pour lier les particules entre elles. Cette technique est essentielle pour la fabrication de composants durables à partir de poudres, en particulier ceux fabriqués à partir de matériaux ayant des points de fusion extrêmement élevés.

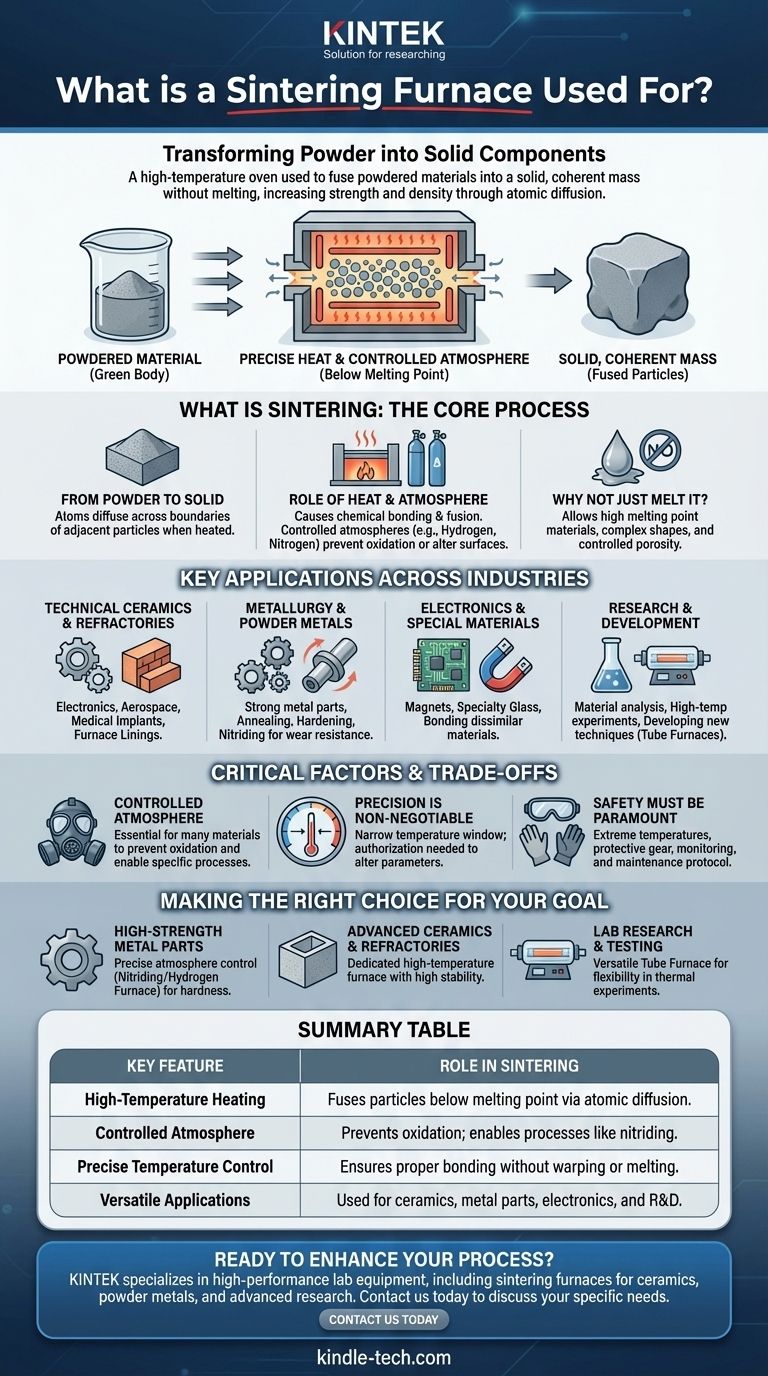

Qu'est-ce que le frittage ? Un aperçu du processus de base

Pour comprendre ce que fait un four de frittage, il faut d'abord comprendre le processus de frittage lui-même. C'est une méthode de traitement thermique qui modifie fondamentalement les propriétés d'un matériau.

De la poudre au solide

Le frittage commence par une masse compactée de poudre, souvent appelée « corps vert ». Lorsque cette pièce compactée est chauffée à l'intérieur du four à une température inférieure à son point de fusion, les atomes des particules commencent à diffuser à travers les frontières des particules adjacentes.

Le rôle de la chaleur et de l'atmosphère

Cette diffusion atomique provoque la liaison chimique et la fusion des particules, formant une pièce solide. Le four fournit non seulement la chaleur élevée requise, mais souvent une atmosphère spécifique et contrôlée (comme l'hydrogène ou l'azote) pour prévenir les réactions chimiques indésirables comme l'oxydation ou pour modifier activement la surface du matériau, comme dans le cas de la nitruration.

Pourquoi ne pas simplement le faire fondre ?

Le frittage est préféré à la fusion pour plusieurs raisons. Il permet de créer des pièces à partir de matériaux ayant des points de fusion exceptionnellement élevés, difficiles ou impossibles à mouler. Il permet également de produire des pièces avec une porosité contrôlée et des formes complexes qui seraient difficiles à obtenir autrement.

Applications clés dans diverses industries

Le contrôle précis offert par les fours de frittage en fait des outils indispensables dans de nombreux domaines de haute technologie et industriels.

Céramiques techniques et réfractaires

Ces fours sont utilisés pour produire des céramiques avancées pour l'électronique, l'aérospatiale et les implants médicaux. Ils créent également des réfractaires — des matériaux très résistants à la chaleur — utilisés pour revêtir d'autres fours industriels et fours à poterie.

Métallurgie et poudres métalliques

En métallurgie, le frittage est utilisé pour créer des pièces métalliques solides et complexes à partir de poudres. Des fours spécialisés effectuent également des traitements thermiques critiques tels que le recuit (ramollissement du métal), le durcissement et la nitruration, un processus qui diffuse l'azote dans la surface d'un métal pour créer une couche extrêmement dure et résistante à l'usure.

Électronique et matériaux spéciaux

De nombreux composants électroniques, aimants et produits en verre spéciaux dépendent du frittage pour atteindre leurs propriétés finales. Le processus est essentiel pour lier des matériaux dissemblables ou créer des composites aux caractéristiques uniques.

Recherche et développement

Dans les instituts scientifiques et les universités, des fours tubulaires à plus petite échelle sont utilisés pour une large gamme de processus thermiques. Ils offrent la polyvalence nécessaire pour les expériences à haute température, l'analyse des matériaux et le développement de nouvelles techniques de frittage.

Comprendre les compromis et les facteurs critiques

Bien que puissante, l'utilisation d'un four de frittage nécessite une compréhension approfondie du processus et de ses risques. Le succès du résultat ne dépend pas seulement de la chaleur, mais d'une précision absolue.

La nécessité d'une atmosphère contrôlée

Pour de nombreux matériaux, en particulier les métaux, le chauffage en présence d'oxygène est catastrophique, entraînant une oxydation et ruinant le produit final. Un four à atmosphère contrôlée (par exemple, un four à hydrogène) remplace l'air par un gaz spécifique pour protéger le matériau ou participer activement au processus chimique.

La précision n'est pas négociable

Le frittage se produit dans une fenêtre de température spécifique. Trop bas, et les particules ne se lieront pas efficacement ; trop haut, et la pièce risque de se déformer ou de fondre. Les paramètres définis sur le four sont basés sur une science des matériaux précise et ne doivent jamais être modifiés sans autorisation.

La sécurité doit être primordiale

Faire fonctionner un équipement à des températures extrêmes présente des risques importants. Les opérateurs doivent utiliser un équipement de protection approprié, surveiller continuellement le four pour détecter toute anomalie et n'effectuer la maintenance que lorsque l'équipement est complètement déconnecté et refroidi.

Faire le bon choix pour votre objectif

Le type de four requis est dicté entièrement par le matériau et le résultat souhaité.

- Si votre objectif principal est de produire des pièces métalliques résistantes à l'usure et à haute résistance : Un four avec un contrôle précis de l'atmosphère, tel qu'un four à nitruration ou à hydrogène, est nécessaire pour gérer la chimie du matériau et la dureté.

- Si votre objectif principal est de créer des céramiques avancées ou des matériaux réfractaires : Un four à haute température dédié capable d'atteindre et de maintenir des niveaux de chaleur extrêmes avec une grande stabilité est essentiel.

- Si votre objectif principal est la recherche en laboratoire et les essais de matériaux : Un four tubulaire polyvalent offre souvent la flexibilité nécessaire pour un large éventail d'expériences thermiques à plus petite échelle.

En fin de compte, un four de frittage est un instrument de précision conçu pour transformer des matériaux en poudre en composants robustes et fonctionnels grâce à l'application contrôlée de la chaleur.

Tableau récapitulatif :

| Caractéristique clé | Rôle dans le frittage |

|---|---|

| Chauffage à haute température | Fusionne les particules en dessous du point de fusion par diffusion atomique. |

| Atmosphère contrôlée | Prévient l'oxydation ; permet des processus tels que la nitruration. |

| Contrôle précis de la température | Assure une liaison correcte sans déformation ni fusion. |

| Applications polyvalentes | Utilisé pour la céramique, les pièces métalliques, l'électronique et la R&D. |

Prêt à améliorer votre processus de synthèse ou de production de matériaux ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours de frittage adaptés à la céramique, aux métaux en poudre et à la recherche avancée. Nos experts vous aideront à choisir le four adapté pour obtenir une résistance, une densité et des propriétés matérielles supérieures. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage et découvrir l'avantage KINTEK !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quel est le rôle d'un four à résistance à chambre haute température dans le traitement thermique de l'acier inoxydable 316L ? Atteindre une résistance maximale à la corrosion

- Pourquoi un four à moufle haute température est-il requis pour la calcination du catalyseur CaCO3/HY ? Guide d'optimisation des catalyseurs

- Quelle est la température du four à incinération ? Obtenez une analyse minérale précise à 815°C

- Quelles sont les fonctions clés des fours à moufle ou à tube dans la remédiation des sols ? Stabiliser et récupérer efficacement les métaux lourds

- Quelle est la fonction d'un four de laboratoire à haute température dans la préparation de catalyseurs au niobium ? Guide clé de calcination

- Quel est l'objectif principal de l'utilisation d'un four de laboratoire à haute température de 1700°C ? Atteindre une densification parfaite

- Quelle est la fonction principale d'un four à haute température dans la préparation du KIT-6 ? Libérer le potentiel de la silice mésoporeuse

- Quel est le but d'un four à chambre pour le chauffage intermédiaire ? Optimiser la déformation à froid des tubes chromés