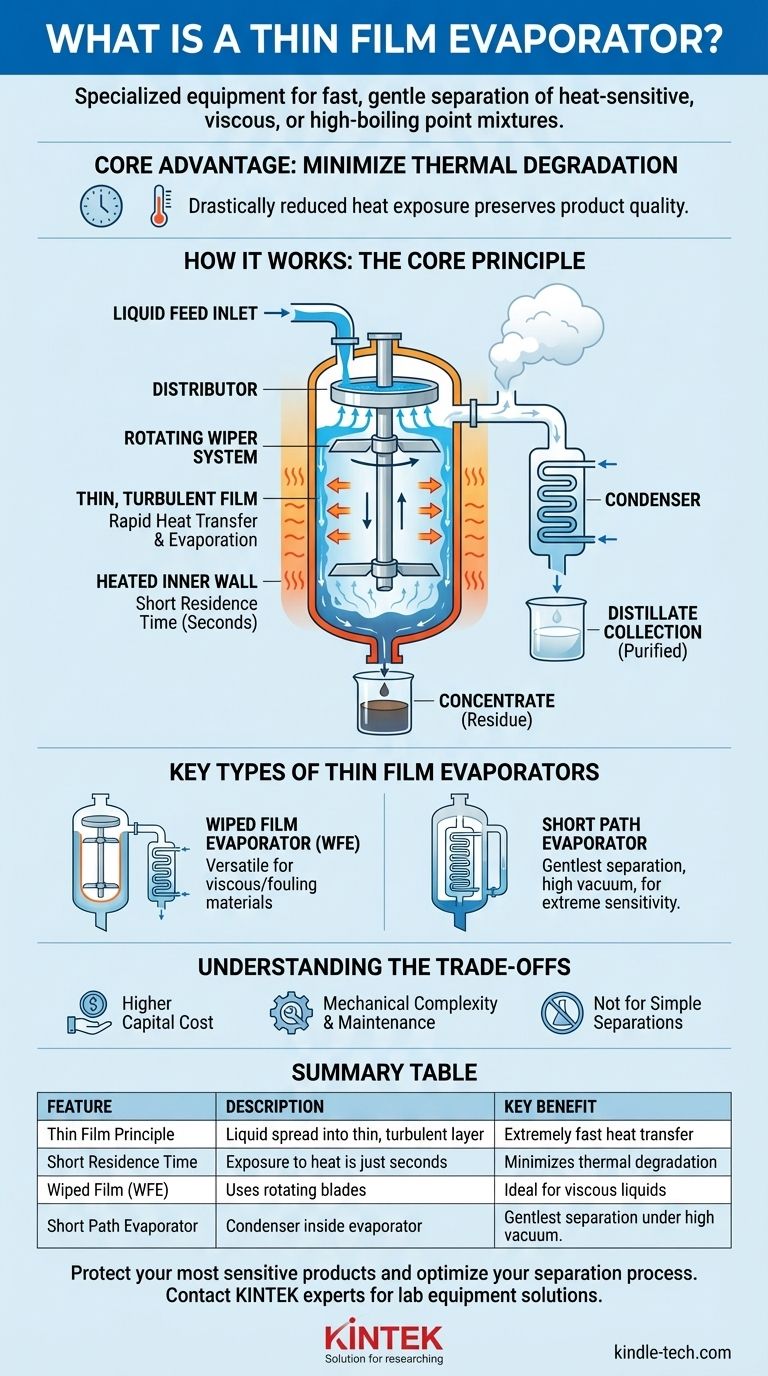

En substance, un évaporateur à couche mince est un équipement spécialisé conçu pour séparer des mélanges en chauffant rapidement une très fine couche, ou film, de liquide. Sa conception unique permet une évaporation extrêmement rapide et douce, ce qui le rend idéal pour le traitement de matériaux sensibles à la chaleur, très visqueux ou ayant des points d'ébullition élevés.

L'avantage principal de l'évaporation à couche mince est sa capacité à minimiser la dégradation thermique. En réduisant drastiquement le temps d'exposition d'un produit à des températures élevées, il préserve la qualité des matériaux sensibles qui seraient détruits dans les équipements de distillation conventionnels.

Le principe fondamental : Comment fonctionne l'évaporation à couche mince

Un évaporateur à couche mince fonctionne sur un principe simple mais puissant : maximiser la surface et minimiser le temps de chauffage. Ceci est réalisé grâce à un processus mécanique précis à l'intérieur d'un récipient chauffé.

Le système d'alimentation

Le liquide d'alimentation est introduit en haut d'un cylindre vertical chauffé. L'objectif est de distribuer ce liquide uniformément autour de la circonférence intérieure de la paroi du cylindre.

Le système d'essuyage rotatif

C'est le cœur de la machine. Un ensemble rotatif central, équipé de lames ou de rouleaux, tourne à grande vitesse. Ces racleurs sont en contact étroit avec la paroi intérieure chauffée du cylindre.

Au fur et à mesure que le liquide d'alimentation s'écoule le long de la paroi, les racleurs rotatifs l'étalent continuellement en un film très mince et turbulent. Cette action garantit que tout le volume de liquide est constamment renouvelé et exposé à la surface chauffée.

Transfert de chaleur et évaporation rapides

Parce que le film liquide est incroyablement mince (souvent moins d'un millimètre), la chaleur est transférée de la paroi du cylindre presque instantanément. Cela provoque l'évaporation rapide des composants les plus volatils du mélange.

L'ensemble de ce processus, de l'entrée d'alimentation à la sortie, peut ne prendre que quelques secondes. Ce temps de séjour extrêmement court est ce qui protège les produits thermosensibles.

Collecte séparée des produits

La vapeur générée s'écoule vers un condenseur, où elle est refroidie et recueillie sous forme de distillat (le composant purifié et volatil). Le liquide concentré, moins volatil, continue de s'écouler le long de la paroi du cylindre et est recueilli au fond sous forme de concentrat ou de résidu.

Principaux types d'évaporateurs à couche mince

Bien que le principe soit le même, différentes conceptions sont optimisées pour des applications spécifiques.

Évaporateur à film raclé (WFE)

C'est la configuration la plus courante. Il utilise des lames rotatives qui maintiennent un petit jeu par rapport à la paroi chauffée pour créer le film mince. Les WFE sont polyvalents et efficaces pour une large gamme de matériaux visqueux et encrassants.

Évaporateur à court trajet

Un évaporateur à court trajet est un type spécialisé de WFE qui intègre le condenseur à l'intérieur du corps de l'évaporateur. Le condenseur est placé au centre, directement en face de la paroi chauffée où le film est généré.

Cette conception crée la distance de parcours la plus courte possible — ou "court trajet" — pour la vapeur. Elle est essentielle pour fonctionner sous vide poussé, ce qui abaisse le point d'ébullition du mélange et assure la séparation la plus douce possible pour les matériaux extrêmement sensibles comme les vitamines, les huiles et les produits pharmaceutiques.

Comprendre les compromis

Bien que puissants, les évaporateurs à couche mince ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Coût d'investissement plus élevé

La précision mécanique requise pour les éléments internes rotatifs et les systèmes de vide rend cette technologie nettement plus coûteuse que des alternatives plus simples comme les évaporateurs à film tombant ou à film montant.

Complexité mécanique et maintenance

Le rotor interne, les roulements et les joints de vide sont des pièces mobiles qui nécessitent un entretien régulier et peuvent être des points de défaillance. Cela augmente le coût d'exploitation et la complexité par rapport aux équipements statiques.

Non idéal pour les séparations simples

Pour les matériaux à faible viscosité et non thermosensibles (comme la séparation du sel de l'eau), les avantages d'un évaporateur à couche mince ne justifient pas son coût et sa complexité. Des méthodes plus simples et plus écoénergétiques sont mieux adaptées à ces tâches.

Faire le bon choix pour votre processus

Le choix de la technologie d'évaporation appropriée dépend entièrement des propriétés de votre matériau et de votre objectif final.

- Si votre objectif principal est le traitement de matériaux très thermosensibles ou de poids moléculaire élevé : Un évaporateur à court trajet est le choix supérieur en raison de ses capacités à basse température et sous vide poussé.

- Si votre objectif principal est le traitement de liquides visqueux ou d'alimentations contenant des solides en suspension : Un évaporateur à film raclé standard fournit l'agitation mécanique nécessaire pour assurer un transfert de chaleur efficace et prévenir l'encrassement.

- Si votre objectif principal est une récupération de solvant simple et rentable à partir d'un produit non sensible : Une technologie plus simple comme un évaporateur à film tombant est probablement une solution plus pratique et économique.

En fin de compte, choisir un évaporateur à couche mince est une décision stratégique pour protéger l'intégrité du produit dans les applications où les méthodes conventionnelles échoueraient.

Tableau récapitulatif :

| Caractéristique | Description | Avantage clé |

|---|---|---|

| Principe du film mince | Le liquide est étalé en une couche mince et turbulente sur une paroi chauffée. | Transfert de chaleur et évaporation extrêmement rapides. |

| Temps de séjour court | L'exposition du produit à la chaleur ne dure que quelques secondes. | Minimise la dégradation thermique des matériaux sensibles. |

| Film raclé (WFE) | Utilise des lames rotatives pour créer le film. | Idéal pour les liquides visqueux et les matériaux sujets à l'encrassement. |

| Évaporateur à court trajet | Le condenseur est à l'intérieur du corps de l'évaporateur. | Séparation la plus douce pour les produits extrêmement sensibles sous vide poussé. |

Protégez vos produits les plus sensibles et optimisez votre processus de séparation.

Le choix de la bonne technologie d'évaporation est essentiel pour la qualité des produits et l'efficacité des processus. Les experts de KINTEK sont spécialisés dans les équipements et consommables de laboratoire, offrant des solutions sur mesure pour les défis uniques de votre laboratoire. Que vous travailliez avec des produits pharmaceutiques de grande valeur, des huiles délicates ou des mélanges chimiques complexes, nous pouvons vous aider à sélectionner l'évaporateur à couche mince idéal pour préserver l'intégrité de votre produit.

Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment notre expertise peut améliorer les capacités de votre laboratoire.

Contactez nos spécialistes dès maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Creuset d'évaporation pour matière organique

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Homogénéisateur stérile à type de claquement pour le broyage et la dispersion de tissus

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt par évaporation ? Un guide pour le revêtement de films minces sous vide poussé

- À quoi sert l'évaporation par faisceau d'électrons ? Obtenir des revêtements en couches minces de qualité supérieure

- Quelles sont les applications de l'évaporation dans les industries ? Des eaux usées à l'électronique

- Quelle est la principale différence entre la pulvérisation cathodique et l'évaporation ? Un guide pour choisir la bonne méthode PVD

- Quelle est la technique d'évaporation pour les couches minces ? Un guide pour le revêtement de haute pureté

- Comment la température affecte-t-elle le taux d'évaporation ? Maîtrisez la science pour de meilleurs résultats en laboratoire

- Quels sont les inconvénients de la méthode d'évaporation thermique ? Limitations clés en matière de pureté et de performance

- Comment fonctionne le dépôt par faisceau d'électrons ? Un guide pour le revêtement de couches minces de haute pureté