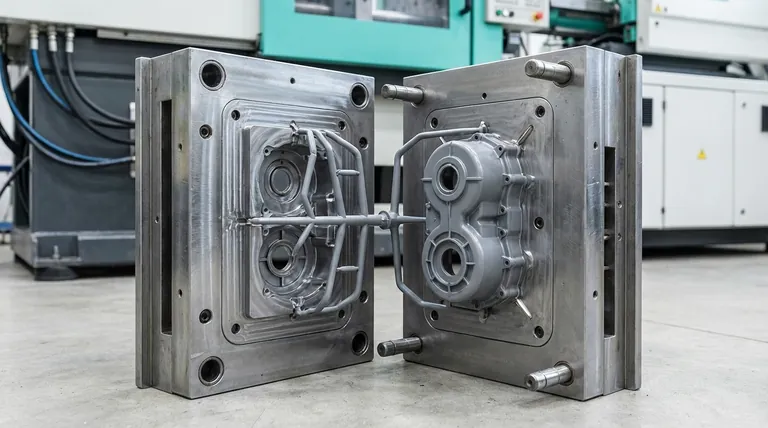

En moulage par injection, un moule à deux plaques est la conception de moule la plus fondamentale et la plus largement utilisée. Il est construit à partir de deux sections principales, un côté empreinte (côté A) et un côté noyau (côté B), qui se séparent le long d'un seul plan appelé ligne de joint. Lorsque le moule s'ouvre, la pièce finie et le système de canaux d'alimentation en plastique utilisé pour la remplir sont éjectés ensemble.

La simplicité du moule à deux plaques est sa plus grande force, le rendant économique et fiable. Cependant, cette même simplicité contraint l'endroit où le plastique peut être injecté dans la pièce, un compromis critique que chaque concepteur doit comprendre.

Comment fonctionne un moule à deux plaques : Les mécanismes essentiels

Le fonctionnement d'un moule à deux plaques est simple, basé sur l'interaction entre ses deux moitiés principales.

Le côté A et le côté B

Le moule est composé de deux moitiés. Le côté A, également connu sous le nom de plaque d'empreinte, forme généralement la surface esthétique extérieure de la pièce et est monté sur le plateau fixe de la machine de moulage.

Le côté B, ou plaque de noyau, forme la géométrie interne et abrite le système d'éjection. Il est monté sur le plateau mobile de la machine.

La ligne de joint

La ligne de joint est la surface unique où le côté A et le côté B se rencontrent lorsque le moule est fermé. La séparation du moule se produit toujours le long de ce plan.

Le cycle d'injection et d'éjection

Pendant le fonctionnement, les deux plaques sont serrées ensemble. Le plastique fondu est injecté à travers une carotte, s'écoule à travers des canaux appelés coureurs (ou canaux d'alimentation), et pénètre dans la cavité de la pièce par un point d'injection (ou seuil d'injection).

Une fois que le plastique a refroidi et solidifié, le côté B s'éloigne du côté A. Des broches d'éjection à l'intérieur du côté B poussent ensuite la pièce finie, avec le système de canaux d'alimentation toujours attaché, hors du moule.

Le rôle du canal d'alimentation et du point d'injection

Dans un moule à deux plaques, la conception du système de canaux d'alimentation et du point d'injection est directement liée à la structure fondamentale du moule.

Contenus dans la ligne de joint

Le système de canaux d'alimentation doit être sculpté dans la surface de la ligne de joint. C'est une contrainte déterminante de la conception à deux plaques.

Parce que le canal d'alimentation est sur le même plan que le bord de la pièce, le plastique doit être injecté par le côté de la cavité.

Options courantes de point d'injection

Cette contrainte conduit à des types de points d'injection spécifiques, le plus souvent un point d'injection latéral. Ce type de point d'injection alimente le plastique sur le côté de la pièce, laissant une petite imperfection qui doit être coupée après le moulage.

Exigence de dégrapage manuel

Puisque le canal d'alimentation et la pièce sont éjectés en une seule pièce, ils doivent être séparés. Il s'agit souvent d'une opération secondaire manuelle appelée dégrapage, qui augmente les coûts de main-d'œuvre et le temps de cycle.

Comprendre les compromis

Le choix d'un moule à deux plaques implique d'équilibrer le coût, la complexité et la qualité des pièces.

Avantage : Simplicité et rentabilité

Avec moins de composants et aucun mécanisme complexe, les moules à deux plaques sont les moins chers à concevoir et à fabriquer. Cela les rend idéaux pour les projets à budget limité et les géométries de pièces plus simples.

Avantage : Robustesse et fiabilité

Leur construction simple signifie qu'il y a moins de choses qui peuvent se casser. Les moules à deux plaques sont très fiables, faciles à entretenir et permettent souvent des temps de cycle plus rapides grâce à leur action directe et simple.

Limitation : Emplacement restreint du point d'injection

L'incapacité d'injecter directement au centre d'une pièce est l'inconvénient le plus important. Cela peut affecter la façon dont le plastique remplit le moule, potentiellement causant des problèmes esthétiques ou des faiblesses structurelles. Cela signifie également que la marque du point d'injection est toujours sur le périmètre de la pièce.

Limitation : Déchets de canaux d'alimentation et opérations secondaires

Le système de canaux d'alimentation est éjecté avec la pièce à chaque cycle, créant des déchets de matière. Bien que ce plastique puisse parfois être broyé et réutilisé, il représente un coût matériel. Le dégrapage manuel requis ajoute également un coût de main-d'œuvre qui peut être significatif dans la production à grand volume.

Faire le bon choix pour votre projet

Le choix du type de moule correct est une décision critique basée sur vos priorités spécifiques.

- Si votre objectif principal est de minimiser le coût de l'outillage et la complexité : Le moule à deux plaques est le choix par défaut et le plus efficace, en particulier pour les pièces où l'emplacement de la marque du point d'injection n'est pas un problème esthétique.

- Si votre objectif principal est l'apparence esthétique et un emplacement flexible du point d'injection : Un moule à deux plaques est probablement insuffisant. Vous devriez envisager un moule à trois plaques ou un moule à canaux chauds, qui permet une injection directe sur le dessus d'une pièce.

- Si votre objectif principal est une production à grand volume avec un minimum de déchets de matière : Les déchets de canaux d'alimentation d'un moule à deux plaques peuvent s'accumuler, rendant un système à canaux chauds "sans canaux" plus rentable sur la durée de vie du projet.

Comprendre ces compromis fondamentaux est la première étape vers la conception d'un moule parfaitement aligné avec le budget, la qualité et les objectifs de production de votre projet.

Tableau récapitulatif :

| Caractéristique | Avantage | Limitation |

|---|---|---|

| Conception | Simple, robuste et fiable | Emplacement restreint du point d'injection (uniquement sur le côté) |

| Coût | Coût d'outillage initial plus faible | Les déchets de canaux d'alimentation et le dégrapage manuel augmentent les coûts |

| Application | Idéal pour les pièces plus simples et les budgets plus bas | Ne convient pas aux pièces avec injection par le haut ou aux pièces très esthétiques |

Prêt à choisir le bon moule pour votre projet ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables, y compris des solutions pour vos besoins de prototypage et de production. Nos experts peuvent vous aider à naviguer entre les compromis des moules à deux plaques, à trois plaques et à canaux chauds pour assurer le succès de votre projet. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Moules de Pressage Isostatique pour Laboratoire

- Moule de Presse à Billes pour Laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moule de pressage bidirectionnel rond pour laboratoire

Les gens demandent aussi

- Quel rôle jouent les moules en graphite lors du frittage par pressage à chaud sous vide ? Optimisation des composites renforcés de TiCN

- Comment les filières de pression de précision influencent-elles la morphologie microscopique des cathodes à chargement élevé ? Améliorer les performances des batteries tout solides.

- Quelles sont les fonctions des manchons d'isolation en PTFE dans les moules de batteries à état solide ? Améliorer la précision de l'assemblage des batteries

- Pourquoi les moules en graphite de haute résistance sont-ils essentiels pour le pressage à chaud sous vide ? Optimisez vos composites diamant/cuivre

- Quelle est la différence entre le moulage par sac humide et le moulage par sac sec ? Choisissez le bon procédé de fabrication de composites

- Quels rôles jouent les moules en graphite de haute pureté lors du frittage TLP de l'alumine nacrée ? Guide des trois actions

- Quelles sont les fonctions principales des moules en graphite de haute pureté ? Améliorer la qualité de la production de cibles d'alliages Mo-Na

- Qu'est-ce qu'un moule de pressage en céramique ? Un outil pour une production céramique cohérente et efficace