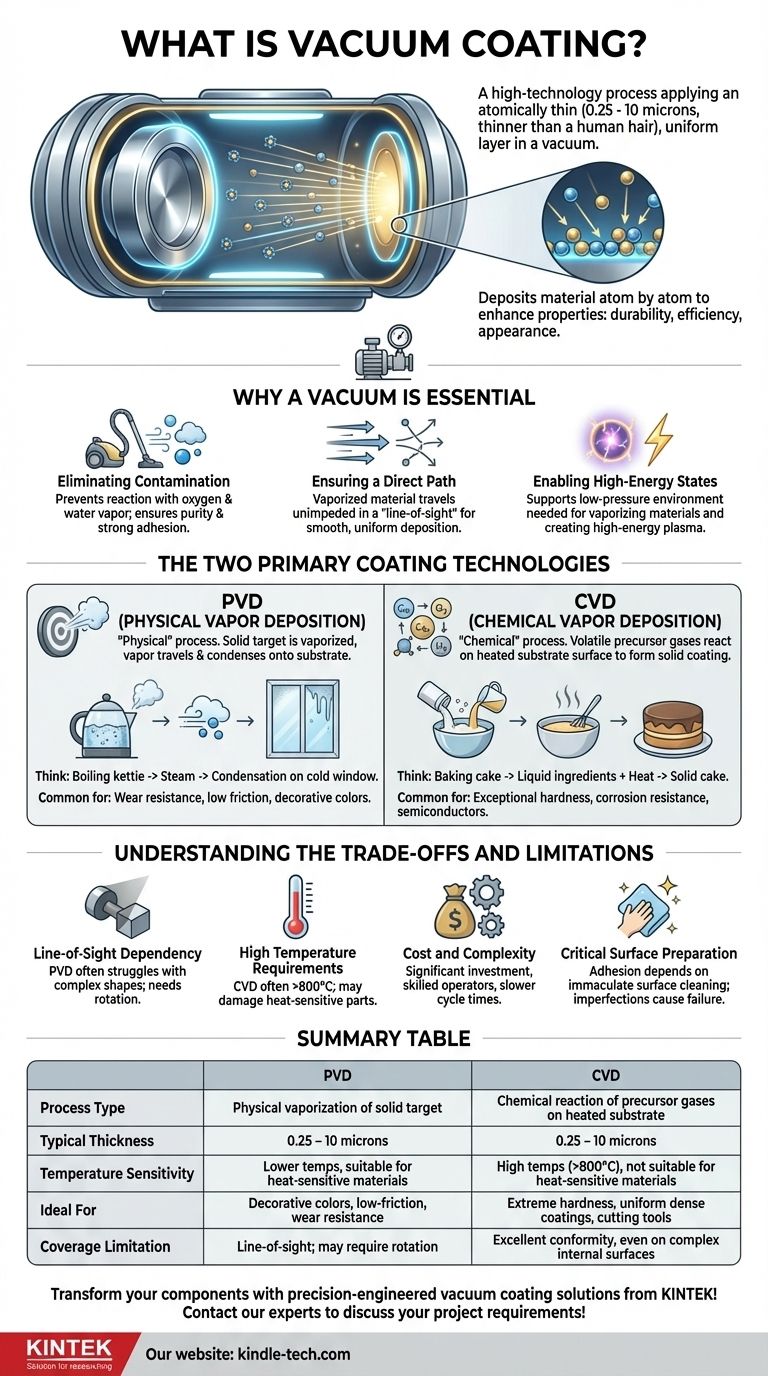

En substance, un revêtement sous vide est un processus de haute technologie utilisé pour appliquer une couche de matériau exceptionnellement mince et uniforme sur la surface d'un objet à l'intérieur d'une chambre à vide. Ce processus n'est pas comme la peinture ; il implique le dépôt de matériau atome par atome pour améliorer fondamentalement les propriétés de l'objet, telles que sa durabilité, son efficacité ou son apparence. Ces revêtements sont incroyablement fins, allant souvent de seulement 0,25 à 10 microns d'épaisseur – plusieurs fois plus minces qu'un cheveu humain.

L'objectif principal de l'utilisation du vide est d'éliminer tout l'air et la vapeur d'eau. Cet environnement immaculé empêche la contamination et permet aux matériaux de revêtement de voyager de leur source à la surface de l'objet sans interférence, assurant une couche finale pure, dense et hautement adhérente.

Pourquoi le vide est essentiel

Le vide lui-même n'est pas seulement un cadre ; c'est l'outil critique qui permet l'ensemble du processus. Sans lui, les revêtements en couches minces haute performance seraient impossibles à créer pour trois raisons principales.

Élimination de la contamination

L'atmosphère normale est remplie de particules comme l'oxygène, l'azote et la vapeur d'eau. Si elles sont présentes pendant le processus de revêtement, ces particules réagiraient avec le matériau de dépôt et s'incrusteraient dans le revêtement, créant des impuretés qui compromettraient sa résistance, son adhérence et ses propriétés souhaitées.

Assurer un chemin direct

Dans le vide, le matériau de revêtement vaporisé peut voyager en ligne droite et ininterrompue de la source au substrat (l'objet à revêtir). Ce dépôt "en ligne de mire" est crucial pour créer une couche lisse et uniforme. Dans l'air normal, les particules de revêtement entreraient en collision avec les molécules d'air, se dispersant aléatoirement et entraînant un film faible, inégal et poreux.

Permettre des états de haute énergie

De nombreux processus de revêtement avancés nécessitent la génération d'un plasma à haute énergie, qui est un gaz ionisé. Ces conditions de haute énergie, nécessaires pour vaporiser le matériau source et assurer une forte liaison avec le substrat, ne peuvent être créées et maintenues que dans l'environnement à basse pression d'un vide.

Les deux principales technologies de revêtement

Bien qu'il existe de nombreuses variantes, presque tous les revêtements sous vide se répartissent en deux catégories principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus "physique". Un matériau source solide, appelé cible, est vaporisé en un nuage d'atomes ou de molécules. Cette vapeur traverse ensuite le vide et se condense sur le substrat plus froid, formant un film mince solide.

Pensez-y comme faire bouillir une bouilloire : la vapeur monte et se condense en eau (un film solide) sur une fenêtre de cuisine froide. Le PVD est une version hautement contrôlée, à l'échelle atomique, de ce principe et est couramment utilisé pour la résistance à l'usure, la réduction du frottement et l'application de couleurs décoratives brillantes.

Dépôt chimique en phase vapeur (CVD)

Le CVD est un processus "chimique". Au lieu de commencer par un solide, un ou plusieurs gaz précurseurs volatils sont introduits dans la chambre à vide. Ces gaz se décomposent et réagissent à la surface d'un substrat chauffé, formant le revêtement solide souhaité.

C'est plus comme faire un gâteau, où des ingrédients liquides (les gaz) réagissent avec la chaleur pour former un gâteau solide (le revêtement). Le CVD est réputé pour créer des revêtements exceptionnellement durs, durables et résistants à la corrosion, ce qui le rend vital dans la fabrication d'outils de coupe et de semi-conducteurs.

Comprendre les compromis et les limites

Le revêtement sous vide est une solution puissante mais pas universellement parfaite. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Dépendance à la ligne de mire

La plupart des processus PVD ont du mal à revêtir des formes internes complexes ou l'arrière des objets, car le revêtement ne peut se déposer que sur les surfaces qu'il peut "voir" depuis la source. Les pièces doivent souvent être tournées sur des montages complexes pour obtenir une couverture complète.

Exigences de haute température

Les processus CVD, en particulier, nécessitent souvent que le substrat soit chauffé à des températures très élevées (souvent >800°C). Cela peut endommager ou altérer négativement les propriétés du matériau sous-jacent, le rendant inadapté aux aciers traités thermiquement, aux plastiques ou à d'autres composants sensibles à la température.

Coût et complexité

Les systèmes de dépôt sous vide représentent des investissements en capital importants. Ils reposent sur une série de pompes fonctionnant en tandem pour atteindre le vide poussé nécessaire, exigent des opérateurs qualifiés et peuvent avoir des temps de cycle plus lents que les méthodes de revêtement traditionnelles comme la galvanoplastie, ce qui rend le processus plus coûteux.

Préparation critique de la surface

La performance d'un revêtement sous vide dépend entièrement de son adhérence au substrat. La surface de la pièce doit être impeccablement nettoyée de toutes les huiles, oxydes et micro-contaminants avant d'entrer dans la chambre. Toute imperfection deviendra un point de défaillance pour le revêtement.

Faire le bon choix pour votre application

Le choix du processus correct dépend entièrement du matériau de votre pièce et de votre objectif de performance.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes sur une pièce tolérante à la température : le CVD est souvent le choix supérieur pour ses revêtements uniformes, denses et bien adhérents.

- Si votre objectif principal est d'ajouter une couleur décorative durable, une surface à faible frottement ou une couche résistante à l'usure à un matériau sensible à la température : le PVD offre une plus grande flexibilité avec une large gamme de matériaux à des températures de processus plus basses.

- Si votre objectif principal est la résistance à la corrosion pour une pièce simple : le PVD et le CVD peuvent offrir d'excellentes solutions, le choix dépendant souvent de l'environnement corrosif spécifique et des contraintes de coût.

En comprenant ces principes fondamentaux, vous pouvez tirer parti du revêtement sous vide pour transformer un matériau standard en un composant haute performance, conçu à cet effet.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Vaporisation physique d'une cible solide | Réaction chimique de gaz précurseurs sur un substrat chauffé |

| Épaisseur typique du revêtement | 0,25 - 10 microns | 0,25 - 10 microns |

| Sensibilité à la température | Températures plus basses, convient aux matériaux sensibles à la chaleur | Températures élevées (>800°C), ne convient pas aux matériaux sensibles à la chaleur |

| Idéal pour | Couleurs décoratives, surfaces à faible frottement, résistance à l'usure sur divers matériaux | Dureté extrême, revêtements denses uniformes, outils de coupe, semi-conducteurs |

| Limitation de la couverture | Ligne de mire ; peut nécessiter une rotation pour les formes complexes | Excellente conformité, même sur des surfaces internes complexes |

Transformez vos composants avec les solutions de revêtement sous vide de précision de KINTEK !

Que vous ayez besoin d'améliorer la résistance à l'usure, d'accroître la protection contre la corrosion ou d'obtenir des finitions décoratives brillantes, notre expertise en technologies PVD et CVD garantit que vos matériaux répondent aux normes de performance les plus élevées.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, répondant aux divers besoins de laboratoire et industriels avec des solutions fiables et de haute qualité. Laissez-nous vous aider à sélectionner le processus de revêtement idéal pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment nos solutions de revêtement sous vide peuvent ajouter de la valeur à vos produits !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés