En termes simples, un four à atmosphère est un four spécialisé à haute température qui permet un contrôle total de l'environnement gazeux entourant le matériau chauffé. Contrairement à un four standard qui fonctionne à l'air ambiant, cet appareil utilise une chambre scellée et un approvisionnement en gaz géré avec précision pour prévenir les réactions chimiques indésirables telles que l'oxydation ou pour provoquer intentionnellement des réactions de surface spécifiques.

La distinction essentielle d'un four à atmosphère n'est pas seulement sa capacité à chauffer, mais son pouvoir de contrôler l'environnement chimique. Cela le transforme d'un simple four en un outil précis pour le traitement des matériaux, permettant des résultats impossibles dans un four à air libre.

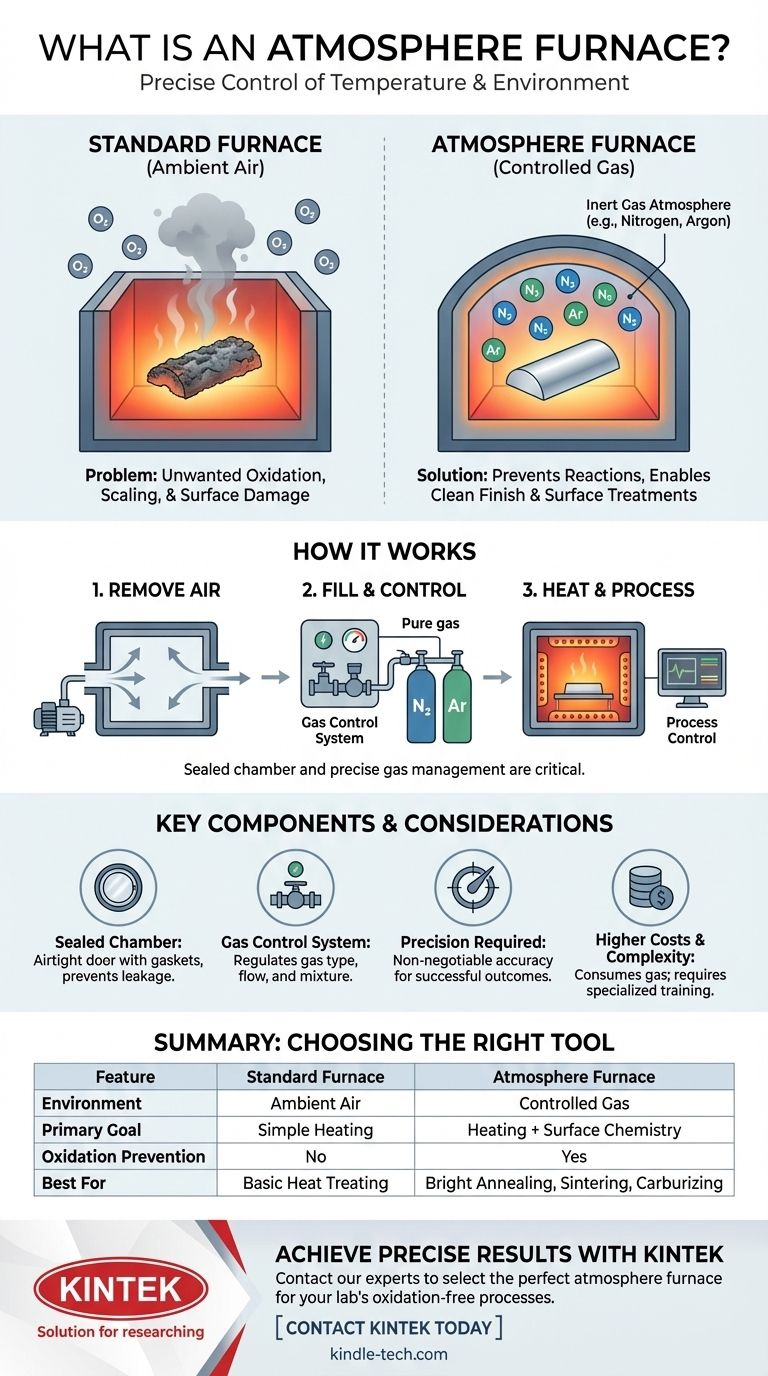

Comment un four à atmosphère résout le problème de l'oxydation

À la base, un four à atmosphère est conçu pour surmonter un défi fondamental en science des matériaux et en fabrication : la réaction indésirable de la surface d'un matériau avec l'air lorsqu'il est chauffé.

Le défi du chauffage à l'air

Lorsque la plupart des métaux et de nombreux autres matériaux sont chauffés à des températures élevées en présence d'oxygène, ils s'oxydent. Cela peut se manifester par une mise à l'échelle de surface, une décoloration ou un changement dans les propriétés fondamentales du matériau, ce qui est souvent indésirable.

Un four standard, qui chauffe les matériaux dans l'air normal (environ 21 % d'oxygène), rend cette oxydation inévitable.

L'« atmosphère » protectrice

Un four à atmosphère résout ce problème en éliminant d'abord l'air ambiant, puis en remplissant la chambre scellée avec un gaz ou un mélange de gaz spécifique et contrôlé — l'« atmosphère ». Cette atmosphère déplace l'oxygène réactif.

Le plus souvent, un gaz inerte comme l'azote ou l'argon est utilisé. Ces gaz sont chimiquement inactifs et ne réagissent pas avec le matériau même à des températures extrêmes, préservant ainsi son fini de surface d'origine. Ceci est essentiel pour des processus tels que le recuit brillant ou le frittage.

Atteindre un environnement contrôlé

Ce niveau de contrôle est rendu possible par quelques caractéristiques de conception clés. La chambre du four est entièrement scellée, utilisant souvent des joints résistants aux hautes températures sur la porte. Elle comprend une entrée pour introduire les gaz désirés et une sortie pour purger l'air initial et évacuer les gaz de traitement. Cette conception garantit que l'atmosphère interne reste pure et à la bonne pression.

Composants clés et leur fonction

Bien que structurellement simples, l'efficacité d'un four à atmosphère repose sur la coordination précise de ses principaux systèmes.

La chambre scellée et les éléments chauffants

La base est une chambre bien isolée dotée d'éléments chauffants électriques capables d'atteindre les températures de processus requises avec une grande uniformité. La caractéristique la plus critique est le joint étanche à l'air, qui empêche l'oxygène de s'infiltrer et de contaminer l'atmosphère contrôlée.

Le système de contrôle des gaz

C'est le cerveau de l'opération. Ce système gère le type, le débit et le mélange des gaz entrant dans le four. Pour les processus nécessitant un environnement inerte, il assure un flux constant de gaz pur. Pour les applications plus avancées comme la cémentation, il mélange précisément les gaz réactifs.

Les systèmes de contrôle de processus et de sécurité

Un contrôleur central surveille et régule la température, le débit de gaz et la pression tout au long du cycle de chauffage. Un système de traitement des gaz d'échappement est également vital pour gérer et évacuer en toute sécurité les gaz de traitement, qui peuvent être chauds ou chimiquement volatils.

Comprendre les compromis et les considérations

Bien que puissant, un four à atmosphère introduit des complexités que l'on ne trouve pas dans les équipements thermiques plus simples.

La précision n'est pas négociable

Le succès d'un processus dépend entièrement du bon mélange de gaz et d'une chambre sans fuite. Même une petite fuite d'oxygène ou un mauvais rapport gazeux peut ruiner un lot entier de matériaux coûteux. Une surveillance constante et un entretien approprié sont essentiels.

Coûts opérationnels plus élevés

Comparé à un four à boîte standard, un four à atmosphère entraîne des coûts d'exploitation plus élevés. Le principal moteur est la consommation de gaz de traitement (comme l'argon ou l'azote), qui doit être fournie en continu pour maintenir l'environnement.

Complexité accrue

Bien que le four lui-même soit simple, les systèmes associés de distribution de gaz, de sécurité et de contrôle ajoutent une couche de complexité opérationnelle. Les utilisateurs ont besoin d'une formation plus spécialisée pour utiliser l'équipement de manière sûre et efficace.

Faire le bon choix pour votre objectif

Le choix du bon type de four dépend entièrement du résultat souhaité de votre processus thermique, en particulier de la manière dont la surface du matériau doit être traitée.

- Si votre objectif principal est simplement de chauffer des matériaux sans vous soucier de l'oxydation de surface : Un four à boîte ou à tube conventionnel est la solution la plus directe et la plus rentable.

- Si votre objectif principal est d'empêcher l'oxydation pour obtenir une finition propre et brillante (par exemple, recuit brillant, frittage) : Un four à atmosphère utilisant un gaz inerte comme l'azote ou l'argon est absolument essentiel.

- Si votre objectif principal est de créer une chimie de surface spécifique (par exemple, cémentation, nitruration) : Un four à atmosphère réactive est l'outil requis, car il est conçu pour provoquer ces changements chimiques.

En fin de compte, vous choisissez un four à atmosphère lorsque l'environnement chimique est aussi important que la température.

Tableau récapitulatif :

| Caractéristique | Four standard | Four à atmosphère |

|---|---|---|

| Environnement | Air ambiant | Gaz contrôlé (ex. Azote, Argon) |

| Objectif principal | Chauffage | Chauffage + Contrôle de la chimie de surface |

| Prévention de l'oxydation | Non | Oui |

| Idéal pour | Processus où l'oxydation est acceptable | Recuit brillant, frittage, cémentation |

| Complexité et coût | Inférieur | Supérieur |

Prêt à obtenir des résultats précis et sans oxydation dans votre laboratoire ?

Un four à atmosphère est essentiel pour les processus tels que le recuit brillant, le frittage et les traitements de surface où le contrôle de l'environnement chimique est aussi critique que la température. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables fiables pour répondre à ces besoins exacts.

Laissez nos experts vous aider à choisir le four parfait pour votre application. Nous veillerons à ce que vous obteniez la bonne solution pour un traitement des matériaux supérieur.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins et découvrir les avantages du chauffage sous atmosphère contrôlée pour votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four de laboratoire à atmosphère contrôlée ? Maîtriser la protection et la transformation des matériaux

- Quel est le rôle de l'azote dans le processus de recuit ? Créer une atmosphère contrôlée et protectrice

- Pourquoi un four à atmosphère tubulaire est-il nécessaire pour le graphite plaqué de cuivre ? Assurer une liaison interfaciale sans oxyde

- Comment un four de frittage sous atmosphère utilisant des gaz réducteurs facilite-t-il la formation de solutions solides de AuPd ?

- Pourquoi un four à atmosphère d'hydrogène de haute pureté est-il requis pour le pré-frittage du W-TiC ? Atteindre la densification de matériaux purs

- Quel est le but de l'utilisation d'un four à atmosphère pour le post-traitement thermique (Post-HT) du LLZO ? Optimiser la conductivité des batteries à état solide

- Pourquoi l'argon est-il utilisé dans le recuit ? Pour prévenir l'oxydation et assurer la pureté lors du traitement thermique

- Pourquoi l’argon de haute pureté est-il nécessaire pour le traitement de l’acier 12Kh18N10T ? Protégez l’intégrité de votre surface et la fiabilité de vos données