À la base, un four à arc électrique (FAE) est un système de haute puissance utilisé pour faire fondre les métaux. Bien qu'il soit célèbrement utilisé pour le recyclage de la ferraille d'acier, ses capacités s'étendent à une large gamme de matériaux, y compris les métaux non ferreux comme l'aluminium, le cuivre, le plomb et le zinc, ainsi que leurs sous-produits associés tels que les scories.

La fonction principale d'un four à arc électrique est d'utiliser la chaleur intense d'un arc électrique — une décharge de plasma entre les électrodes — pour faire fondre la ferraille et d'autres matériaux chargés. Cela en fait une pierre angulaire du recyclage moderne des métaux, en particulier pour la production d'acier.

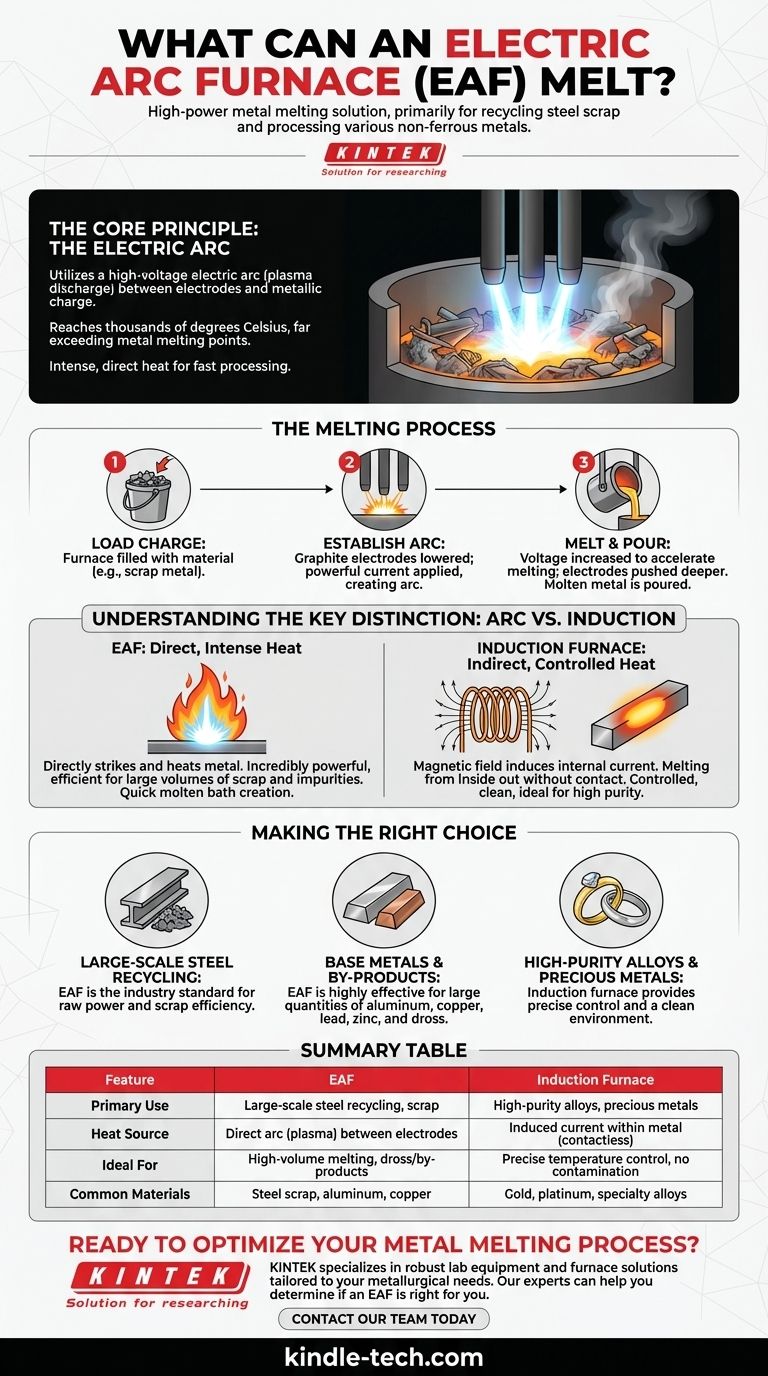

Comment fonctionne un four à arc électrique

Pour comprendre ce qu'un FAE peut faire fondre, il est essentiel de comprendre d'abord son mécanisme. Contrairement à d'autres fours, sa puissance provient d'une source d'énergie directe et exceptionnellement chaude.

Le principe fondamental : l'arc électrique

Le nom du four décrit précisément sa méthode. Il fait fondre les matériaux à l'aide d'un arc électrique à haute tension qui se forme entre des électrodes massives en carbone ou en graphite et la charge métallique à l'intérieur du four.

Cet arc est un canal de plasma qui peut atteindre des températures de milliers de degrés Celsius, dépassant de loin le point de fusion de la plupart des métaux. Ce transfert de chaleur intense et direct est ce qui rend le FAE si efficace et rapide.

Composants clés du système

Un FAE est construit à partir de plusieurs composants robustes conçus pour résister à des conditions extrêmes.

Le corps principal est une enveloppe métallique revêtue d'un matériau réfractaire capable de supporter l'immense chaleur. Un couvercle amovible permet de charger la charge, et un trou de vidange est utilisé pour verser le métal en fusion. La structure entière repose souvent sur un berceau qui peut s'incliner pour verser son contenu.

Le processus de fusion

Le processus commence par le chargement du four avec le matériau à faire fondre, généralement de la ferraille. Les électrodes en graphite sont abaissées dans le four, et un puissant courant électrique est appliqué.

Une fois l'arc établi et protégé par les électrodes, les opérateurs peuvent augmenter la tension pour accélérer le processus de fusion. Pousser les électrodes plus profondément dans la charge (bain profond) améliore également la vitesse et l'efficacité de la fusion.

Comprendre la distinction clé : Arc vs. Induction

Le FAE n'est pas la seule technologie pour faire fondre le métal. Son alternative principale est le four à induction, et comprendre la différence clarifie pourquoi un FAE est choisi pour des tâches spécifiques.

FAE : Chaleur directe et intense

L'arc électrique frappe et chauffe directement le métal. Cette méthode est incroyablement puissante et efficace pour faire fondre de grands volumes de matériaux, en particulier la ferraille qui peut contenir des impuretés. La puissance pure de l'arc peut rapidement créer un bain de métal en fusion à partir de tonnes d'acier solide.

Four à induction : Chaleur indirecte et contrôlée

Un four à induction fonctionne différemment. Il utilise une bobine de cuivre pour générer un puissant champ magnétique, qui induit un courant électrique à l'intérieur du métal lui-même. Ce courant interne génère de la chaleur, faisant fondre le métal de l'intérieur sans aucun contact externe ni arc.

Ce processus est généralement plus contrôlé, ce qui le rend idéal pour créer des alliages de haute pureté ou faire fondre des métaux précieux comme l'or et le platine où la contamination doit être évitée.

Faire le bon choix pour votre objectif

Le choix de la technologie de four dépend entièrement du matériau et du résultat souhaité.

- Si votre objectif principal est le recyclage de l'acier à grande échelle : Le FAE est la norme industrielle incontestée en raison de sa puissance brute et de son efficacité dans le traitement de la ferraille.

- Si votre objectif principal est de faire fondre des métaux de base comme l'aluminium ou le cuivre : Un FAE est très efficace, en particulier pour traiter de grandes quantités et gérer les sous-produits comme les scories.

- Si votre objectif principal est de créer des alliages de haute pureté ou de faire fondre des métaux précieux : Un four à induction offre le contrôle précis de la température et l'environnement propre nécessaires à ces applications sensibles.

En fin de compte, le choix du four est dicté par les exigences spécifiques de la tâche métallurgique à accomplir.

Tableau récapitulatif :

| Caractéristique | Four à Arc Électrique (FAE) | Four à Induction |

|---|---|---|

| Utilisation principale | Recyclage de l'acier à grande échelle, fusion de la ferraille | Alliages de haute pureté, métaux précieux |

| Source de chaleur | Arc direct (plasma) entre les électrodes et la charge | Courant induit à l'intérieur du métal (sans contact) |

| Idéal pour | Fusion à grand volume, traitement des scories et sous-produits | Contrôle précis de la température, évitement de la contamination |

| Matériaux courants | Ferraille d'acier, aluminium, cuivre, plomb, zinc | Or, platine, alliages spéciaux |

Prêt à optimiser votre processus de fusion des métaux ?

Que vous soyez impliqué dans le recyclage de l'acier à grande échelle ou que vous ayez besoin de traiter efficacement les métaux non ferreux, le choix du bon équipement est essentiel à votre succès. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et fiables, y compris des solutions de fours adaptées à vos besoins métallurgiques spécifiques.

Nos experts peuvent vous aider à déterminer si un four à arc électrique est le bon choix pour votre application, en vous assurant d'atteindre une efficacité et une productivité maximales.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut alimenter vos opérations de fusion des métaux.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Comment un four à tube d'alumine avec une atmosphère contrôlée simule-t-il les conditions des environnements CSP ? Maîtriser la précision.

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?