Essentiellement, la carbonisation est un processus de décomposition thermique qui transforme les matières organiques, comme le bois ou les déchets agricoles, en une substance riche en carbone appelée charbon de bois. Elle fonctionne en chauffant le matériau dans un environnement pauvre en oxygène, ce qui chasse les composés volatils comme l'eau, le méthane et l'hydrogène, ne laissant derrière elle que du carbone presque pur.

Le principe fondamental de la carbonisation n'est pas de brûler le matériau, mais de le « cuire » sans oxygène suffisant. Ce chauffage contrôlé décompose la matière organique complexe, éliminant systématiquement tout ce qui n'est pas du carbone.

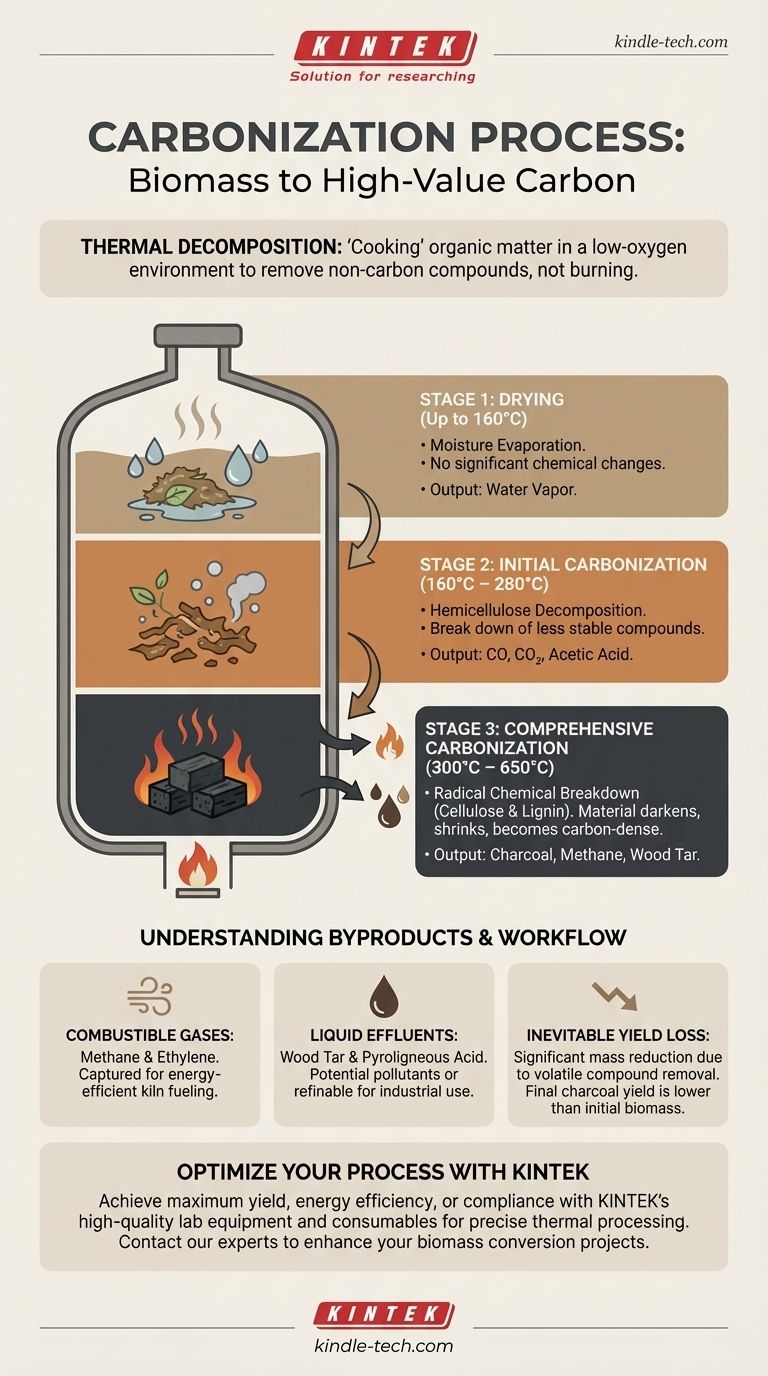

Le mécanisme central : la décomposition thermique

Pour vraiment comprendre la carbonisation, vous devez d'abord saisir le concept de décomposition thermique, également appelée pyrolyse. C'est le fondement de tout le processus.

Qu'est-ce que la décomposition thermique ?

La décomposition thermique est une dégradation chimique provoquée par la chaleur. Au lieu de réagir avec l'oxygène (brûler), les liaisons chimiques du matériau deviennent instables à haute température et se rompent en molécules plus simples.

Le rôle d'un environnement sans oxygène

La clé d'une carbonisation réussie est de limiter l'oxygène. Sceller le matériau dans un four ou une étuve empêche la combustion. Si beaucoup d'oxygène était présent, le matériau brûlerait simplement en cendres. En privant le processus d'oxygène, nous nous assurons qu'il se décompose en charbon de bois à la place.

Les trois étapes de la carbonisation

La transformation de la biomasse brute en charbon de bois se déroule en étapes distinctes, dictées par l'augmentation des températures à l'intérieur du four.

Étape 1 : Séchage (Jusqu'à 160°C)

La phase initiale est entièrement axée sur l'élimination de l'humidité. Lorsque la température monte jusqu'à 160°C, toute l'eau contenue dans la biomasse s'évapore.

À ce stade, il n'y a aucun changement chimique significatif. Le matériau est simplement préparé pour la décomposition qui suit.

Étape 2 : Carbonisation initiale (160°C – 280°C)

Une fois le matériau sec, la véritable décomposition commence. Les composés organiques les moins stables commencent à se décomposer.

Plus précisément, un composant appelé hémicellulose se décompose, libérant des gaz tels que le dioxyde de carbone (CO2), le monoxyde de carbone (CO) et de petites quantités d'acide acétique.

Étape 3 : Carbonisation complète (300°C – 650°C)

C'est l'étape principale et la plus agressive du processus. La température augmente considérablement, provoquant une décomposition chimique radicale de la matière organique restante, principalement la cellulose et la lignine.

Pendant cette phase, un grand volume de sous-produits est libéré, y compris des gaz inflammables comme le méthane et l'éthylène, ainsi que des liquides comme le goudron de bois et davantage d'acide acétique. Le matériau s'assombrit, rétrécit et devient le produit dense en carbone que nous connaissons sous le nom de charbon de bois.

Comprendre les sous-produits et les compromis

Les substances libérées pendant la carbonisation ne sont pas seulement des déchets ; elles font partie intégrante du processus avec des implications importantes.

Gaz combustibles

Le méthane et l'éthylène produits à l'étape 3 sont inflammables. Dans les systèmes de carbonisation modernes, ces gaz sont souvent capturés et redirigés pour aider à alimenter le four, créant un processus plus économe en énergie et autonome.

Effluents liquides

Le processus crée également des liquides comme le goudron de bois (un mélange complexe de composés organiques) et l'acide pyroligneux (principalement de l'acide acétique et du méthanol). Ces sous-produits peuvent être des polluants environnementaux s'ils ne sont pas gérés correctement, mais ils peuvent également être collectés et raffinés pour diverses utilisations industrielles.

La perte de rendement inévitable

Il est essentiel de comprendre que la carbonisation réduit fondamentalement la masse. Une partie importante du poids du matériau initial est perdue sous forme de vapeur d'eau et de composés volatils. Le rendement final en charbon de bois est toujours bien inférieur au poids initial de la biomasse.

Le flux de travail pratique

Bien que la chimie soit complexe, les étapes physiques du processus sont simples.

1. Chargement et scellement

La biomasse brute (par exemple, bûches de bois, briquettes) est chargée dans un four ou une étuve spécialisée. Le conteneur est ensuite scellé pour restreindre l'apport d'air et créer l'environnement pauvre en oxygène nécessaire.

2. Chauffage et décomposition

Une source de chaleur externe initie le processus. Lorsque la température interne augmente à travers les trois étapes, la biomasse se transforme en charbon de bois. Dans de nombreux systèmes, le processus devient autonome une fois que les gaz inflammables sont libérés et enflammés.

3. Refroidissement et extraction

Une fois la décomposition terminée, le charbon de bois doit être laissé refroidir complètement, toujours dans un environnement scellé et sans oxygène. Introduire de l'oxygène alors que le charbon de bois est encore chaud provoquerait son inflammation. Une fois refroidi, il peut être retiré en toute sécurité.

Appliquer ceci à votre objectif

Votre approche de la carbonisation dépendra de ce que vous souhaitez accomplir.

- Si votre objectif principal est le rendement maximal en charbon de bois : Privilégiez un contrôle précis de la température et assurez-vous que le four est parfaitement scellé pour éviter toute perte de produit due à la combustion.

- Si votre objectif principal est l'efficacité énergétique : Concevez un système pour capturer et réutiliser les gaz combustibles produits pendant l'étape 3 afin de minimiser la consommation de carburant externe.

- Si votre objectif principal est la conformité environnementale : Vous devez avoir un plan clair pour gérer ou affiner en toute sécurité les sous-produits liquides comme le goudron de bois et les liquides acides.

En fin de compte, la carbonisation est une méthode puissante et contrôlée pour affiner la matière organique en une forme de carbone stable et à haute énergie.

Tableau récapitulatif :

| Étape | Plage de température | Processus clé | Principaux résultats |

|---|---|---|---|

| 1. Séchage | Jusqu'à 160°C | Évaporation de l'humidité | Vapeur d'eau |

| 2. Carbonisation initiale | 160°C – 280°C | Décomposition de l'hémicellulose | CO, CO2, acide acétique |

| 3. Carbonisation complète | 300°C – 650°C | Décomposition de la cellulose et de la lignine | Charbon de bois, méthane, goudron de bois |

Prêt à optimiser votre processus de carbonisation ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour un traitement thermique précis. Que votre objectif soit le rendement maximal en charbon de bois, l'efficacité énergétique ou la conformité environnementale, nos solutions offrent le contrôle et la fiabilité dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours et systèmes de laboratoire peuvent améliorer vos projets de conversion de biomasse.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages du four à graphite ? Atteindre une précision et une pureté à haute température

- Qu'est-ce qui est responsable de la conductivité électrique du graphite ? Le pouvoir des électrons délocalisés

- Quelle est la température d'un four à graphite ? Atteignez une chaleur extrême jusqu'à 3000°C

- Quels sont les inconvénients du four à graphite ? Limitations clés et coûts opérationnels

- Comment carboniser le charbon de bois ? Maîtriser le processus de pyrolyse en 3 étapes pour un carbone de haute pureté

- Pourquoi la technique du four en graphite est-elle plus sensible que les méthodes de vaporisation par flamme pour l'absorption atomique ? Débloquez une analyse de traces supérieure

- Quels sont les avantages du four en graphite par rapport à la flamme ? Obtenez une sensibilité supérieure pour l'analyse de traces

- Quelle est la température de la spectrométrie d'absorption atomique en four graphite ? Maîtriser le programme de chauffage multi-étapes