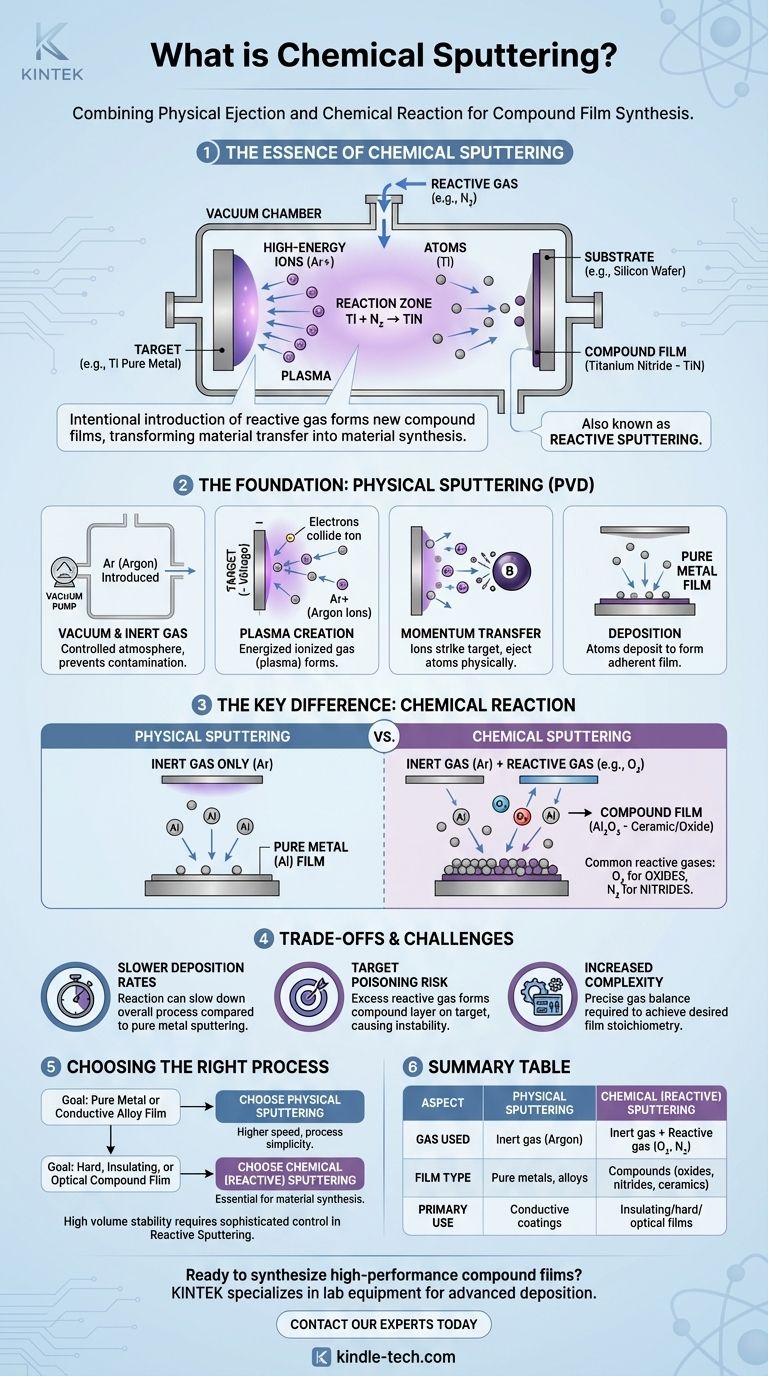

Essentiellement, la pulvérisation chimique est un procédé de dépôt de couches minces qui combine l'éjection physique d'atomes d'une source avec une réaction chimique délibérée pour créer un nouveau matériau composé sur un substrat. Bien que toute pulvérisation commence par un mécanisme physique, la partie « chimique » fait référence à l'introduction d'un gaz réactif (comme l'oxygène ou l'azote) dans la chambre à vide. Cela permet la création de films tels que des céramiques et des oxydes, ce qui n'est pas possible avec une pulvérisation purement physique.

Alors que toute pulvérisation éjecte physiquement des atomes d'une cible source, la pulvérisation chimique — plus communément appelée pulvérisation réactive — introduit intentionnellement un gaz réactif pour former de nouveaux films composés. Cela transforme le processus d'un simple transfert de matériau en une synthèse de matériau.

Le fondement : Comprendre la pulvérisation physique

Pour comprendre ce qui rend la pulvérisation chimique unique, vous devez d'abord saisir les principes fondamentaux de la pulvérisation physique, qui est la base de toutes les techniques de pulvérisation.

Le principe de base : Le transfert de quantité de mouvement

La pulvérisation est un procédé de dépôt physique en phase vapeur (PVD). Il fonctionne en éjectant des atomes d'un matériau solide, appelé la cible, en le bombardant avec des ions de haute énergie dans un vide.

Ce n'est pas un procédé thermique comme l'évaporation. Il s'agit plutôt d'un événement purement mécanique de transfert de quantité de mouvement, semblable à une collision de boules de billard microscopiques.

L'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide qui est d'abord pompée pour éliminer l'air, puis remplie d'une petite quantité de gaz inerte, le plus souvent de l'Argon (Ar).

Cette atmosphère contrôlée empêche la contamination et permet la création d'un plasma stable.

Création du plasma

Une forte tension négative est appliquée au matériau cible. Ce champ électrique énergise les électrons libres, qui entrent alors en collision avec les atomes d'Argon neutres.

Ces collisions arrachent des électrons aux atomes d'Argon, les transformant en ions d'Argon chargés positivement (Ar+). Ce gaz ionisé et énergisé est connu sous le nom de plasma.

Le processus de bombardement et de dépôt

Les ions d'Argon chargés positivement sont accélérés avec force vers la cible chargée négativement.

Ils frappent la cible avec suffisamment d'énergie cinétique pour désolidariser, ou « pulvériser », des atomes du matériau cible. Ces atomes pulvérisés traversent la chambre et se déposent sur le substrat (par exemple, une tranche de silicium ou une plaque de verre), formant un film mince et fortement adhérent.

La différence clé : L'introduction d'une réaction chimique

La pulvérisation chimique, ou pulvérisation réactive, s'appuie sur cette base physique en ajoutant un ingrédient critique : un gaz réactif.

Qu'est-ce qu'un gaz réactif ?

Au lieu d'utiliser uniquement un gaz inerte comme l'Argon, une quantité soigneusement contrôlée de gaz réactif est également introduite dans la chambre.

Les exemples courants comprennent l'Oxygène (O₂) pour former des films d'oxyde ou l'Azote (N₂) pour former des films de nitrure.

Comment cela forme-t-il de nouveaux composés ?

Lorsque les atomes sont physiquement pulvérisés à partir de la cible métallique pure (par exemple, le Titane), ils traversent le plasma.

Pendant cette traversée, ou à leur arrivée sur le substrat, ils réagissent chimiquement avec le gaz réactif. Par exemple, un atome de Titane (Ti) pulvérisé réagira avec l'Azote (N₂) pour former un film de Nitrure de Titane (TiN) sur le substrat — une céramique dure de couleur or.

Cela vous permet de commencer avec une cible métallique pure et simple et de synthétiser un matériau composé entièrement différent comme film final.

Comprendre les compromis et les défis

Bien que puissante, la pulvérisation réactive introduit des complexités que l'on ne trouve pas dans les procédés purement physiques.

Taux de dépôt plus lents

Le processus de réaction chimique et le risque que la cible réagisse avec le gaz peuvent ralentir le taux de dépôt global par rapport à la pulvérisation d'un métal pur dans une atmosphère inerte.

Le risque d'empoisonnement de la cible

Si la pression du gaz réactif est trop élevée, le gaz commencera à former une couche de composé (par exemple, un oxyde ou un nitrure) sur la surface de la cible de pulvérisation elle-même.

Ce phénomène, connu sous le nom d'empoisonnement de la cible, peut modifier radicalement les propriétés électriques de la cible, entraînant un processus instable et une mauvaise qualité de film.

Complexité accrue du processus

La gestion réussie de la pulvérisation réactive nécessite un contrôle sophistiqué des pressions partielles des gaz inertes et réactifs. Maintenir l'équilibre précis pour obtenir la stœchiométrie de film souhaitée sans empoisonner la cible est un défi d'ingénierie important.

Choisir le bon processus de pulvérisation

Votre choix entre la pulvérisation physique et la pulvérisation réactive dépend entièrement du matériau que vous devez créer.

- Si votre objectif principal est de déposer un métal pur ou un film d'alliage conducteur : Optez pour la pulvérisation physique non réactive (comme la pulvérisation CC ou magnétron) pour sa vitesse plus élevée et sa simplicité de processus.

- Si votre objectif principal est de créer un film composé dur, isolant ou optiquement spécifique (par exemple, une céramique, un oxyde ou un nitrure) : La pulvérisation chimique (réactive) est le choix essentiel et correct pour synthétiser le matériau pendant le dépôt.

- Si votre objectif principal est la stabilité du processus à haut volume : Sachez que la pulvérisation réactive nécessite des systèmes de rétroaction et de contrôle plus sophistiqués pour gérer les ratios de gaz et prévenir l'empoisonnement de la cible.

En fin de compte, comprendre l'interaction entre le bombardement physique et la réaction chimique vous permet de sélectionner la méthode de dépôt précise pour les exigences uniques de votre matériau.

Tableau récapitulatif :

| Aspect | Pulvérisation physique | Pulvérisation chimique (réactive) |

|---|---|---|

| Gaz utilisé | Gaz inerte (Argon) | Gaz inerte + Gaz réactif (O₂, N₂) |

| Type de film | Métaux purs, alliages | Composés (oxydes, nitrures, céramiques) |

| Processus clé | Transfert de quantité de mouvement physique | Éjection physique + Réaction chimique |

| Utilisation principale | Revêtements conducteurs | Films isolants/durs/optiques |

| Complexité | Dépôt plus simple et plus rapide | Complexité plus élevée, risque d'empoisonnement de la cible |

Prêt à synthétiser des films composés haute performance ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables pour les procédés de dépôt avancés tels que la pulvérisation réactive. Que vous ayez besoin de créer des revêtements de nitrure durables ou des couches d'oxyde précises, notre expertise garantit une stabilité optimale du processus et une qualité de film. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de synthèse de couches minces de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température