À la base, le processus de croissance par dépôt chimique en phase vapeur (CVD) est une méthode de dépôt d'un film mince et solide sur une surface, appelée substrat. Ceci est réalisé en plaçant le substrat à l'intérieur d'une chambre de réaction, en introduisant des gaz précurseurs chimiques spécifiques, et en appliquant de l'énergie — généralement de la chaleur — pour déclencher une réaction chimique qui forme le matériau désiré directement sur la surface du substrat.

Le dépôt chimique en phase vapeur n'est pas seulement une technique de revêtement ; c'est un processus de construction précis, atome par atome. Il permet la création de matériaux exceptionnellement purs et performants en les construisant à partir d'un état gazeux, une réaction chimique à la fois.

L'objectif fondamental : construire des matériaux à partir de gaz

Le but principal du CVD est de faire croître des matériaux solides avec des propriétés hautement contrôlées. Contrairement à la fusion et au moulage d'un matériau, le CVD construit le matériau à partir de zéro.

Cette approche ascendante offre un contrôle incroyable sur l'épaisseur, la pureté et la structure cristalline du produit final. C'est la méthode de prédilection pour les applications où la performance des matériaux est primordiale.

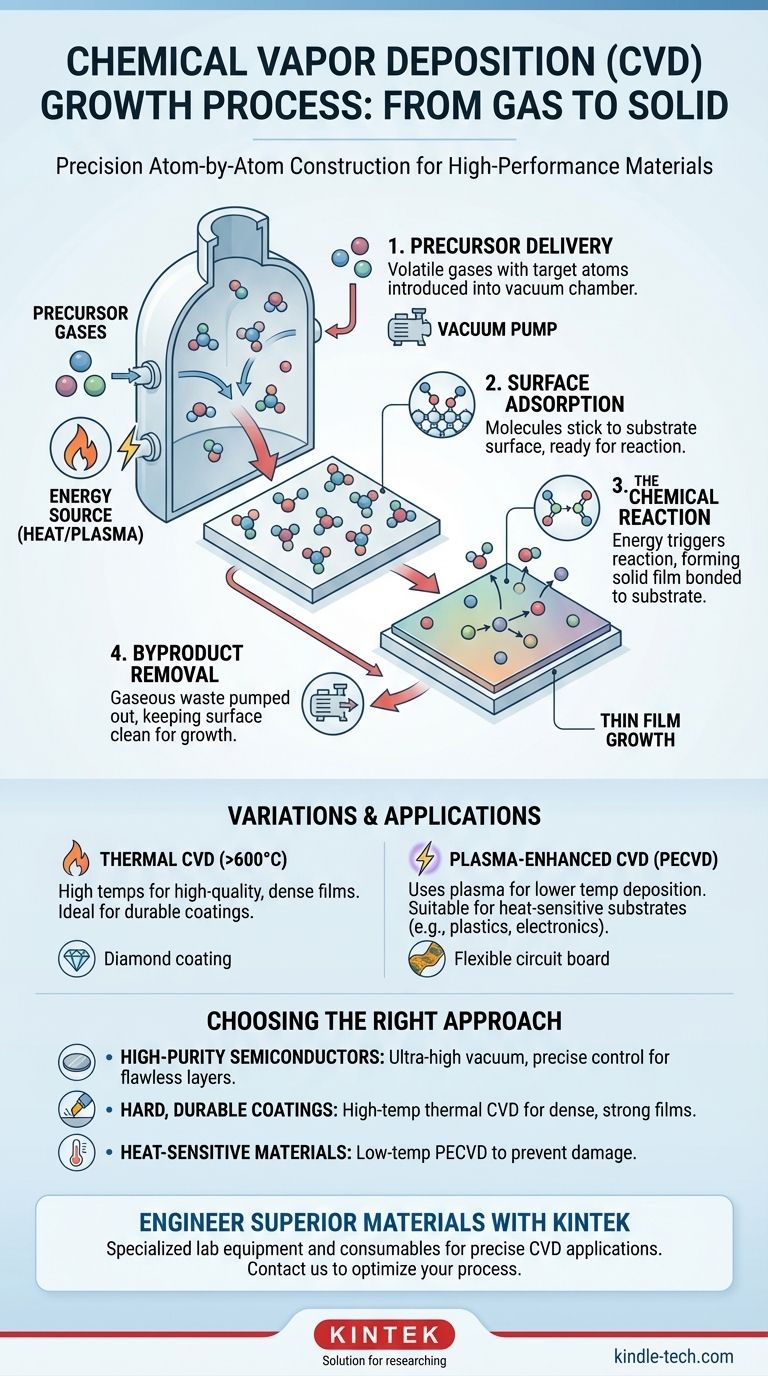

Déconstruction du processus CVD : une analyse étape par étape

Bien qu'il existe différentes méthodes de CVD, elles suivent toutes une séquence d'événements similaire au niveau microscopique. Comprendre ces étapes est essentiel pour contrôler le résultat final.

Étape 1 : Livraison des précurseurs

Des gaz précurseurs volatils, qui contiennent les atomes nécessaires au film final, sont injectés dans la chambre de réaction. La chambre est généralement sous vide pour éliminer les impuretés et contrôler le flux de ces gaz vers le substrat.

Étape 2 : Adsorption de surface

Une fois que les molécules de gaz précurseur atteignent le substrat, elles adhèrent à la surface dans un processus appelé adsorption. C'est un prélude nécessaire à la réaction chimique.

Étape 3 : La réaction chimique

Avec les molécules précurseurs sur la surface, l'énergie (comme la chaleur) les fait se décomposer ou réagir avec d'autres gaz. Cette réaction forme le matériau solide désiré, qui se lie directement au substrat.

Au fil du temps, ce processus se répète, construisant la couche de film mince couche par couche. Les produits non volatils de la réaction sont ce qui forme le film.

Étape 4 : Élimination des sous-produits

La réaction chimique crée également des sous-produits gazeux qui ne sont plus nécessaires. Ces déchets désorbent (se détachent) de la surface et sont évacués par le système de vide, maintenant la surface de croissance propre pour l'arrivée de nouveaux précurseurs.

Comprendre les compromis et les variations

Le CVD n'est pas une technique unique mais une famille de processus, chacun avec ses propres avantages et limites. Le choix de la méthode dépend entièrement du matériau désiré et du substrat utilisé.

CVD thermique vs. CVD assisté par plasma (PECVD)

Le CVD thermique est la méthode classique, reposant uniquement sur des températures élevées (souvent >600°C) pour initier la réaction. Cela produit des films très denses et de haute qualité.

Cependant, de telles températures élevées peuvent endommager des substrats sensibles comme les plastiques ou certains composants électroniques. Le CVD assisté par plasma (PECVD) résout ce problème en utilisant un champ électrique pour créer un plasma, qui fournit l'énergie pour la réaction. Cela permet un dépôt à des températures beaucoup plus basses.

Le défi de l'uniformité

Un objectif clé du CVD est de créer un film d'épaisseur parfaitement uniforme sur l'ensemble du substrat. Bien que le CVD excelle dans ce domaine, obtenir une uniformité parfaite sur des formes complexes et tridimensionnelles peut être un défi d'ingénierie important qui nécessite un contrôle minutieux du flux de gaz et des gradients de température.

Le coût et la complexité

Les systèmes CVD, en particulier ceux destinés à l'électronique de haute pureté, nécessitent des chambres à vide sophistiquées, des systèmes de manipulation des gaz et des contrôles de température. Cela rend l'investissement initial et la complexité opérationnelle plus élevés que les méthodes de revêtement plus simples comme la peinture ou la galvanoplastie.

Faire le bon choix pour votre objectif

La sélection de l'approche CVD correcte nécessite d'aligner les paramètres du processus avec les besoins spécifiques de l'application.

- Si votre objectif principal est les semi-conducteurs de haute pureté : Vous devez privilégier les conditions d'ultra-haut vide et les gaz précurseurs contrôlés avec précision pour créer des couches cristallines impeccables.

- Si votre objectif principal est de créer des revêtements durs et durables (comme le diamant synthétique) : Vous devriez vous orienter vers des variantes de CVD thermique à haute température pour favoriser la croissance d'un film dense et fortement lié.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Vous devez utiliser une méthode à basse température comme le CVD assisté par plasma (PECVD) pour déposer le film sans endommager le substrat sous-jacent.

En maîtrisant ces principes, vous pouvez tirer parti du dépôt chimique en phase vapeur pour concevoir des matériaux aux propriétés adaptées à presque toutes les applications avancées.

Tableau récapitulatif :

| Étape clé du processus CVD | Ce qui se passe | Résultat clé |

|---|---|---|

| Livraison des précurseurs | Des gaz contenant les atomes cibles sont introduits dans une chambre à vide. | Les précurseurs sont livrés à la surface du substrat. |

| Adsorption de surface | Les molécules de gaz adhèrent (s'adsorbent) à la surface du substrat. | Les précurseurs sont en position pour la réaction. |

| Réaction chimique | L'énergie (chaleur/plasma) déclenche une réaction, formant un matériau solide. | Le film mince désiré se lie au substrat. |

| Élimination des sous-produits | Les déchets gazeux sont pompés hors de la chambre. | Une surface propre est maintenue pour une croissance continue. |

Prêt à concevoir des matériaux supérieurs avec le CVD ?

Maîtriser le processus de dépôt chimique en phase vapeur est essentiel pour développer des semi-conducteurs de nouvelle génération, des revêtements protecteurs durables et des matériaux de haute pureté. Le bon équipement de laboratoire est essentiel pour atteindre le contrôle précis, l'uniformité et la pureté que votre recherche exige.

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire avancé et des consommables dont vous avez besoin pour exceller. Que vous développiez de l'électronique, créiez des revêtements durs ou travailliez avec des substrats sensibles à la chaleur, nous avons l'expertise et les solutions pour soutenir vos applications CVD spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos produits peuvent vous aider à optimiser votre processus CVD et à obtenir des résultats révolutionnaires.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application