À la base, le dépôt chimique en phase vapeur (CVD) dans la fabrication de semi-conducteurs est un processus utilisé pour construire la structure complexe et multicouche d'une micropuce. Il implique l'introduction de gaz spécifiques, appelés précurseurs, dans une chambre de réaction où ils réagissent chimiquement pour former un film mince solide sur la surface d'une tranche de silicium. Cette méthode est fondamentale pour créer les couches isolantes et conductrices qui définissent un circuit électronique moderne.

La clé pour comprendre le CVD est de le considérer non pas comme une simple technique de revêtement, mais comme un processus de construction chimique précis. Il permet aux ingénieurs de "faire pousser" des matériaux hautement spécifiques, atome par atome, sur un substrat, formant les chemins électriques essentiels et les isolants qui font fonctionner un transistor.

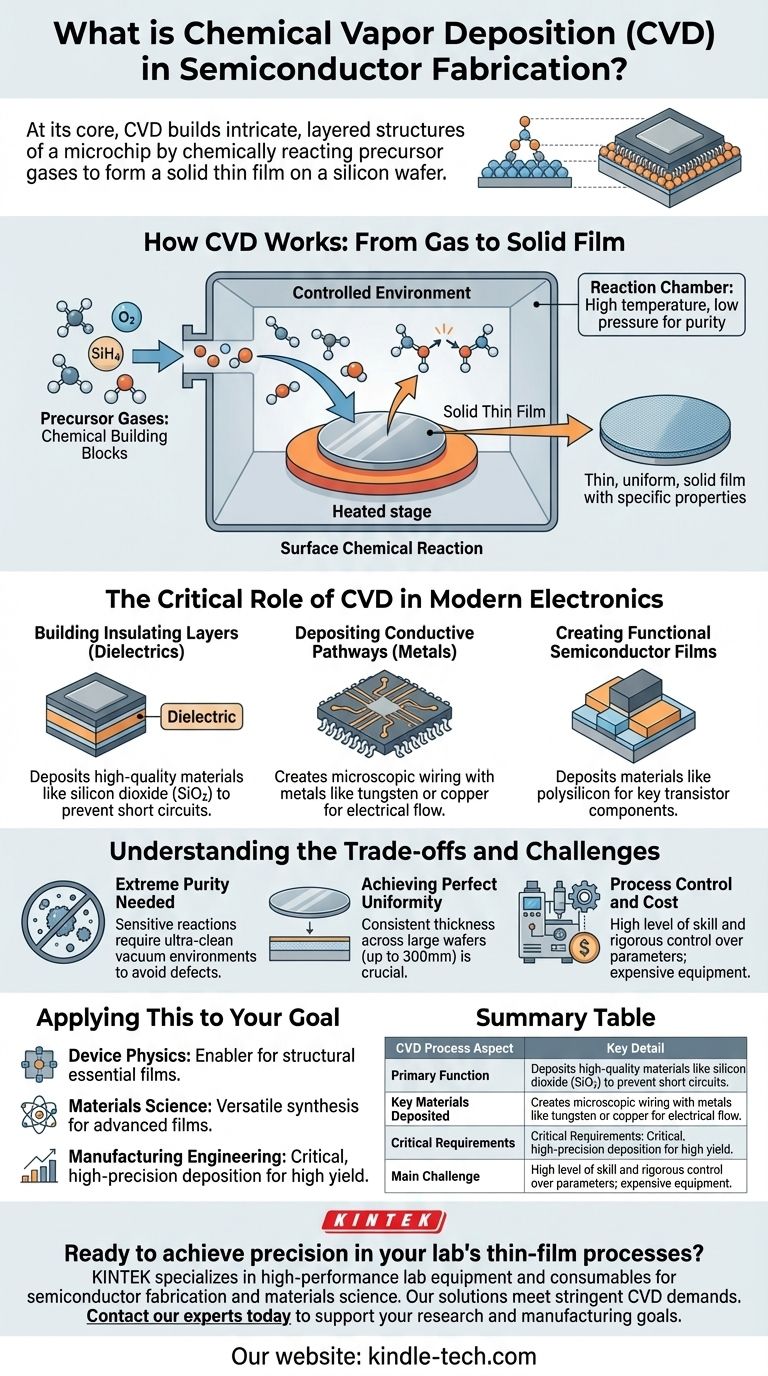

Comment fonctionne le CVD : du gaz au film solide

Pour comprendre pourquoi le CVD est si vital, vous devez comprendre l'environnement contrôlé dans lequel il opère. Le processus est bien plus sophistiqué que la simple pulvérisation d'un matériau sur une surface.

La chambre de réaction : un environnement contrôlé

Une tranche de silicium est placée à l'intérieur d'une chambre de réaction hautement contrôlée. Cette chambre est généralement maintenue à une température et une pression spécifiques, souvent sous vide, pour assurer la pureté et la stabilité du processus. L'environnement contrôlé est essentiel pour prévenir la contamination et permettre les réactions chimiques souhaitées.

Gaz précurseurs : les éléments constitutifs chimiques

Des produits chimiques gazeux spécifiques, appelés précurseurs, sont soigneusement introduits dans la chambre. Chaque précurseur contient les atomes nécessaires pour le film final. Par exemple, pour créer une couche isolante de dioxyde de silicium (SiO₂), des précurseurs comme le silane (SiH₄) et l'oxygène (O₂) pourraient être utilisés. La combinaison et les débits de ces gaz constituent une recette précise.

Le processus de dépôt : une réaction chimique de surface

La chaleur et la pression à l'intérieur de la chambre énergisent les gaz précurseurs, les faisant réagir sur la surface chaude de la tranche. Cette réaction chimique décompose les gaz et les reforme en un nouveau matériau solide qui se dépose uniformément sur la surface de la tranche. Le résultat est un film mince, uniforme et solide avec des propriétés électriques ou physiques spécifiques.

Le rôle critique du CVD dans l'électronique moderne

Le CVD n'est pas une étape facultative ; il est utilisé à plusieurs reprises lors de la fabrication des puces pour construire les circuits couche par couche. Sa polyvalence lui permet de déposer les différents types de matériaux nécessaires à un dispositif fonctionnel.

Construction de couches isolantes (diélectriques)

Dans une micropuce, des milliards de transistors sont regroupés. Pour éviter que les signaux électriques ne court-circuitent, ils doivent être séparés par des matériaux isolants, ou diélectriques. Le CVD est la méthode principale pour déposer des diélectriques de haute qualité comme le dioxyde de silicium et le nitrure de silicium.

Dépôt de chemins conducteurs (métaux)

Le CVD est également utilisé pour créer le "câblage" microscopique qui connecte les transistors. Il peut déposer des films métalliques, tels que le tungstène ou le cuivre, qui servent de chemins conducteurs pour le flux d'électricité à travers le circuit intégré.

Création de films semi-conducteurs fonctionnels

Au-delà des simples isolants et conducteurs, le CVD est utilisé pour déposer les matériaux semi-conducteurs fonctionnels eux-mêmes. Par exemple, le silicium polycristallin (polysilicium), un composant clé de la structure de grille d'un transistor, est souvent déposé à l'aide d'un processus CVD.

Comprendre les compromis et les défis

Bien que puissant, le CVD est un processus exigeant avec des complexités inhérentes que les ingénieurs doivent gérer pour assurer des rendements de fabrication élevés.

Le besoin d'une pureté extrême

Les réactions chimiques en CVD sont très sensibles. Toute particule indésirable ou gaz contaminant dans la chambre peut interférer avec la réaction, entraînant des défauts dans le film. C'est pourquoi le processus est effectué sous vide ou dans un environnement ultra-propre.

Atteindre une uniformité parfaite

Pour qu'une puce fonctionne correctement, le film déposé doit avoir une épaisseur constante sur toute la tranche, qui peut atteindre 300 mm de diamètre. Les variations de température ou de débit de gaz peuvent entraîner une non-uniformité, ce qui fait varier les performances du dispositif sur la puce.

Contrôle des processus et coût

L'équipement CVD est très sophistiqué et coûteux. Le processus nécessite un haut niveau de compétence et un contrôle rigoureux des paramètres tels que la température, la pression et la chimie des gaz pour produire des résultats fiables et reproductibles.

Appliquer cela à votre objectif

Comprendre le CVD est essentiel, mais sa pertinence dépend de votre objectif spécifique. Utilisez ce qui suit pour encadrer son importance pour votre travail.

- Si votre objectif principal est la physique des dispositifs semi-conducteurs : Considérez le CVD comme le catalyseur pour la création des films diélectriques (isolants) et conducteurs spécifiques qui sont structurellement essentiels au fonctionnement d'un transistor tel que conçu.

- Si votre objectif principal est la science des matériaux : Considérez le CVD comme une technique de synthèse polyvalente pour créer une large gamme de films minces avancés, des matériaux électroniques standard aux structures nouvelles comme les nanotubes de carbone et les nanofils.

- Si votre objectif principal est l'ingénierie de fabrication : Reconnaissez le CVD comme une étape de dépôt critique et de haute précision qui exige un contrôle rigoureux du processus pour garantir une qualité de film constante, un rendement élevé et une rentabilité.

Le dépôt chimique en phase vapeur est une pierre angulaire de la technologie moderne, permettant la fabrication des micro-dispositifs complexes qui alimentent notre monde.

Tableau récapitulatif :

| Aspect du processus CVD | Détail clé |

|---|---|

| Fonction principale | Dépose des films minces et solides sur des tranches de silicium via des réactions chimiques. |

| Matériaux clés déposés | Diélectriques (ex. SiO₂), Métaux conducteurs (ex. Tungstène), Semi-conducteurs (ex. Polysilicium). |

| Exigences critiques | Pureté extrême, contrôle précis de la température/pression et uniformité parfaite. |

| Défi principal | Contrôle sophistiqué du processus nécessaire pour prévenir les défauts et assurer un rendement élevé. |

Prêt à atteindre la précision dans les processus de films minces de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance pour la fabrication de semi-conducteurs et la science des matériaux. Que vous développiez des puces de nouvelle génération ou des matériaux avancés, nos solutions sont conçues pour répondre aux exigences rigoureuses du CVD et d'autres techniques de dépôt. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de fabrication avec une technologie fiable et de pointe.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application