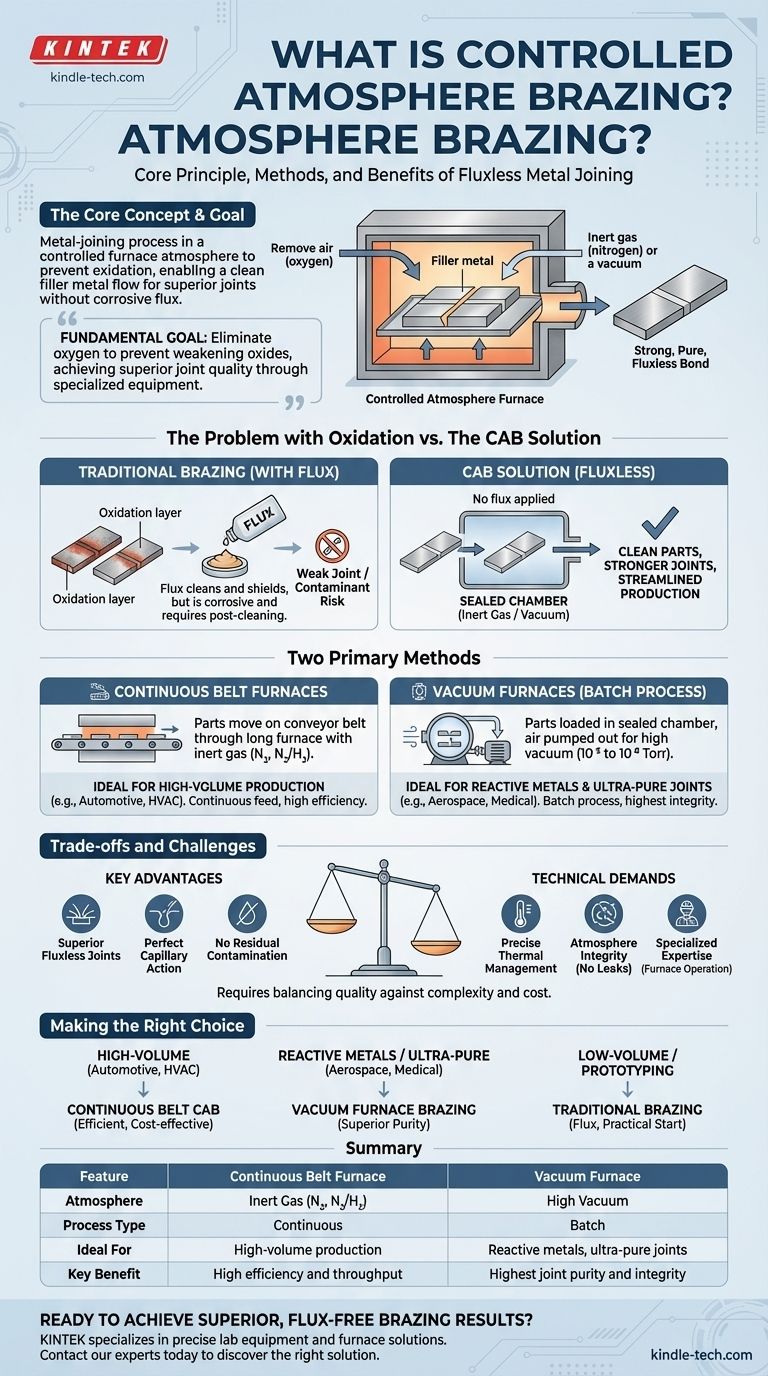

À la base, le brasage sous atmosphère contrôlée (BAC) est un processus d'assemblage métallique qui se déroule à l'intérieur d'un four où l'atmosphère est soigneusement gérée pour éviter l'oxydation. En éliminant l'oxygène et en utilisant un gaz inerte comme l'azote ou en créant un vide, le BAC permet à un métal d'apport de s'écouler proprement entre deux pièces, créant une liaison exceptionnellement solide et pure sans avoir besoin de flux chimiques corrosifs.

L'objectif fondamental du brasage sous atmosphère contrôlée est d'obtenir une qualité de joint supérieure en éliminant l'oxygène du processus. Cela empêche la formation d'oxydes qui affaiblissent la liaison, mais cela nécessite un équipement spécialisé et un contrôle précis de la température et des conditions atmosphériques.

Le principe fondamental : pourquoi contrôler l'atmosphère ?

Lorsque les métaux sont chauffés à des températures élevées en présence d'air normal, ils réagissent avec l'oxygène. Ce processus, appelé oxydation, crée une couche à la surface du métal qui peut empêcher le matériau d'apport de se lier correctement, entraînant un joint faible ou défaillant.

Le problème de l'oxydation

L'oxydation agit comme un contaminant. Dans le brasage traditionnel, cela est géré en appliquant un agent chimique appelé flux, qui nettoie la surface et la protège de l'oxygène pendant le chauffage.

Cependant, le flux lui-même peut être problématique. Il est souvent corrosif et doit être complètement nettoyé de la pièce après le brasage, ce qui ajoute une étape supplémentaire et difficile au processus de fabrication.

La solution BAC : éliminer l'oxygène

Le brasage sous atmosphère contrôlée résout ce problème en éliminant complètement l'oxygène de l'environnement. En effectuant le processus dans une chambre scellée remplie d'un gaz inerte ou sous vide, il n'y a pas d'oxygène pour provoquer l'oxydation.

Ce processus sans flux se traduit par des pièces plus propres, des joints plus solides et un flux de production plus rationalisé, car l'étape de nettoyage du flux après brasage est éliminée.

Deux méthodes principales pour contrôler l'atmosphère

L'« atmosphère contrôlée » peut être obtenue de deux manières principales, chacune adaptée à des besoins de production différents. Le choix entre les deux dépend de facteurs tels que le volume de production, le type de métaux assemblés et la pureté requise du joint final.

Fours à bande continue

Dans cette méthode, les pièces sont placées sur un tapis roulant qui les déplace à travers un long four. Le four est rempli d'un gaz inerte, généralement de l'azote sans oxygène ou un mélange azote-hydrogène, qui purge l'air.

Ce processus est très efficace pour la production à grand volume, comme dans les industries automobile et CVC, car les pièces sont continuellement acheminées à travers les zones de chauffage et de refroidissement.

Fours sous vide (processus par lots)

Pour cette méthode, les pièces sont chargées dans une chambre scellée. Tout l'air est ensuite pompé pour créer un environnement de vide poussé (généralement de l'ordre de 10⁻⁵ à 10⁻⁶ Torr).

Une fois le vide atteint, le four chauffe les pièces à la température de brasage. Ce processus est idéal pour les métaux réactifs (comme le titane) ou pour les applications dans l'aérospatiale et les dispositifs médicaux où la pureté absolue et l'intégrité du joint les plus élevées sont requises. Il s'agit d'un processus par lots, ce qui signifie qu'une charge est terminée à la fois.

Comprendre les compromis et les défis clés

Bien que le BAC offre des avantages significatifs, il s'agit d'un processus techniquement exigeant qui implique des défis et des considérations spécifiques. La décision de l'utiliser nécessite d'équilibrer le besoin de qualité avec la complexité et le coût de l'équipement.

L'avantage clé : des joints supérieurs et sans flux

Le principal avantage est la capacité de créer des joints extrêmement propres, solides et fiables. L'environnement contrôlé empêche la surchauffe localisée, permet au métal d'apport de s'écouler parfaitement par action capillaire, et produit un assemblage fini sans contamination résiduelle de flux.

Les exigences techniques

Le succès avec le BAC nécessite des connaissances spécialisées. Les défis clés comprennent :

- Sélection du matériau d'apport : Le matériau d'apport doit avoir un point de fusion inférieur à celui des métaux de base et être compatible avec les exigences de résistance et de conductivité de l'application.

- Gestion thermique précise : Le four doit être capable de chauffer les pièces à la bonne température pendant la bonne durée pour s'assurer que le matériau d'apport fond et s'écoule sans endommager les métaux de base.

- Intégrité de l'atmosphère : Le maintien de la pureté de l'atmosphère d'azote ou de l'intégrité du vide est essentiel. Les fuites peuvent introduire de l'oxygène et compromettre tout le lot.

- Expertise spécialisée : Le processus exige des connaissances techniques sur le fonctionnement des fours, la manipulation des gaz industriels et les principes métallurgiques du brasage.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de brasage dépend entièrement des exigences techniques de votre projet, du volume de production et du budget.

- Si votre objectif principal est la production à grand volume de composants tels que les radiateurs automobiles ou les pièces CVC : Le BAC à bande continue est la méthode la plus efficace et la plus rentable.

- Si votre objectif principal est d'assembler des métaux réactifs ou de créer des joints ultra-purs pour des applications aérospatiales ou médicales : Le brasage en four sous vide est le choix supérieur, et souvent nécessaire.

- Si votre objectif principal est l'assemblage à faible volume ou le prototypage sans investissement en capital élevé : Le brasage traditionnel au chalumeau ou par induction avec flux peut être un point de départ plus pratique.

En fin de compte, choisir le brasage sous atmosphère contrôlée est un investissement pour atteindre la meilleure qualité de joint possible et la répétabilité du processus.

Tableau récapitulatif :

| Caractéristique | Four à bande continue | Four sous vide |

|---|---|---|

| Atmosphère | Gaz inerte (N₂, N₂/H₂) | Vide poussé |

| Type de processus | Continu | Par lots |

| Idéal pour | Production à grand volume (ex : automobile, CVC) | Métaux réactifs, joints ultra-purs (ex : aérospatiale, médical) |

| Avantage clé | Haute efficacité et débit | Pureté et intégrité du joint les plus élevées |

Prêt à obtenir des résultats de brasage supérieurs et sans flux ?

KINTEK est spécialisé dans l'équipement de laboratoire précis et les solutions de fours nécessaires pour un brasage sous atmosphère contrôlée réussi. Que vous soyez dans la fabrication à grand volume ou le développement de composants de haute pureté pour des applications aérospatiales et médicales, notre expertise vous assure d'obtenir les joints solides, propres et fiables que vos projets exigent.

Contactez nos experts en brasage dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la solution adaptée à votre laboratoire ou à votre ligne de production.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

Les gens demandent aussi

- Pourquoi une atmosphère réductrice à l'hydrogène doit-elle être maintenue pour le recuit du tungstène ? Assurer la pureté dans le traitement à haute température

- Qu'est-ce que le recuit sous hydrogène ? Obtenez des propriétés matérielles supérieures avec le recuit brillant

- Pourquoi un four à atmosphère d'hydrogène est-il nécessaire pour le composite W-Cu ? Obtenez une infiltration et une densité supérieures

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- Quels sont les effets de l'hydrogène (H2) dans un environnement de four contrôlé ? Maîtriser la réduction et les risques