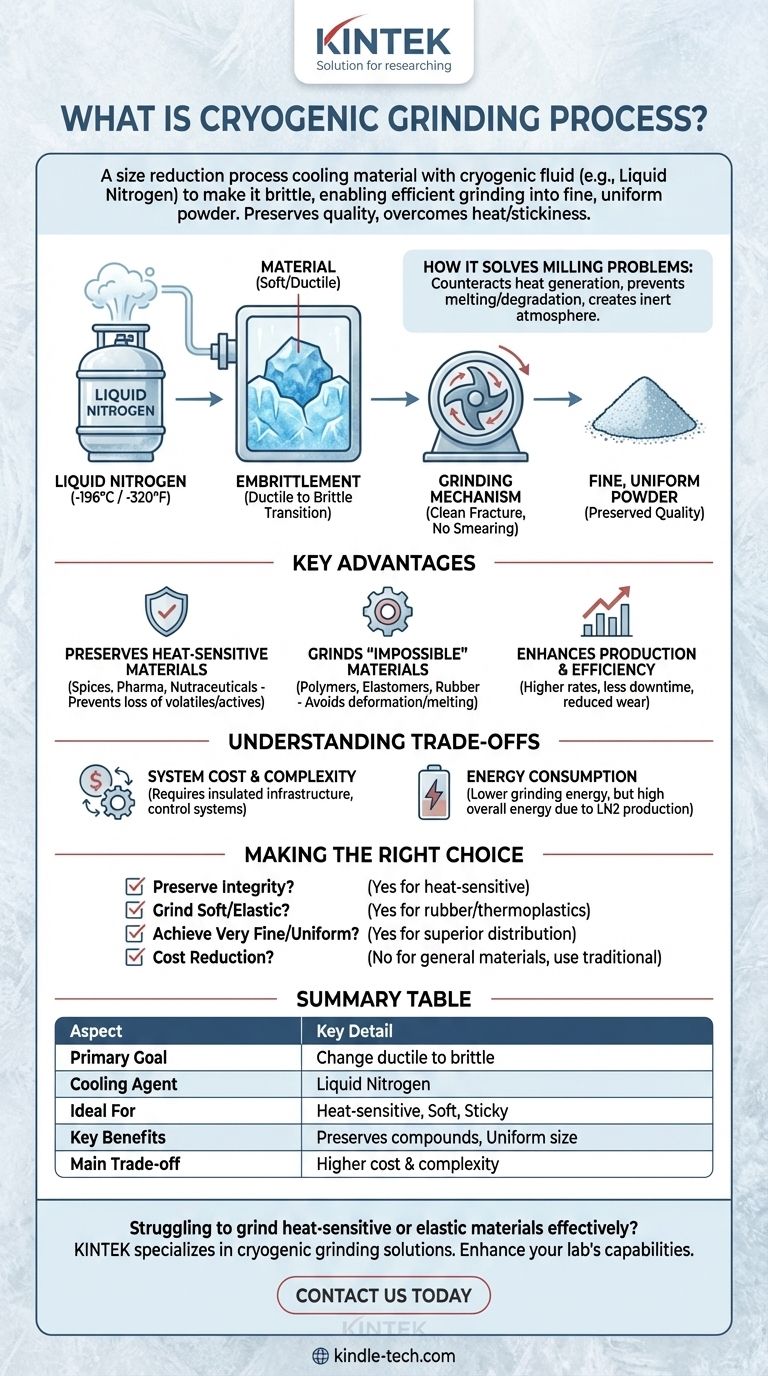

Le broyage cryogénique, également connu sous le nom de broyage par congélation ou cryobroyage, est un processus de réduction de taille où un matériau est refroidi à une très basse température avant ou pendant le broyage. Ce refroidissement, généralement effectué avec de l'azote liquide, rend le matériau cassant, ce qui lui permet d'être facilement fracturé en une poudre fine et uniforme. Cette méthode préserve la qualité originale du matériau en prévenant les dommages causés par la chaleur et en surmontant les défis associés au broyage de matériaux mous, collants ou élastiques à température ambiante.

L'objectif fondamental du broyage cryogénique n'est pas seulement de refroidir un matériau, mais de modifier son état physique de ductile à cassant. Cette transformation permet le broyage efficace de matériaux qui, autrement, fondraient, maculeraient ou obstrueraient les équipements de broyage standard.

Comment le broyage cryogénique résout un problème fondamental de broyage

Le broyage traditionnel génère une chaleur importante par friction. Pour de nombreux matériaux, cette chaleur est un problème critique, les faisant ramollir, fondre ou se dégrader. Le broyage cryogénique contrecarre directement ce problème.

Le rôle des fluides cryogéniques

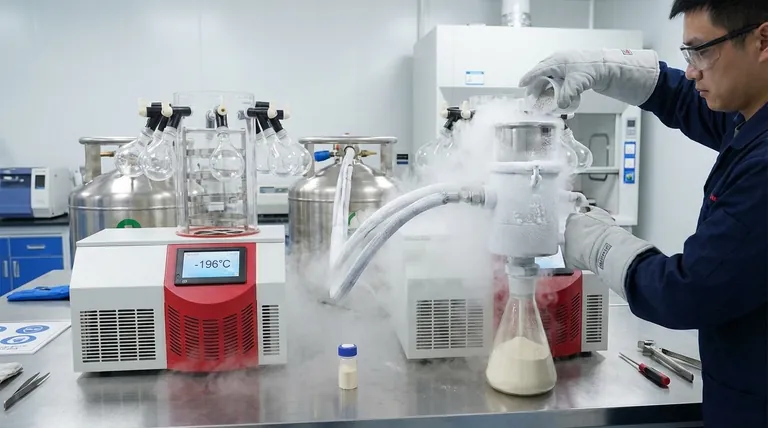

Le processus commence par l'introduction d'un fluide cryogénique, le plus souvent de l'azote liquide, dans le système. Cela a trois effets immédiats :

- Fragilisation : Le froid extrême (l'azote liquide est à -196°C ou -320°F) refroidit le matériau bien en dessous de sa température de transition vitreuse, le rendant dur et cassant comme du verre.

- Absorption de chaleur : L'azote liquide absorbe instantanément la chaleur générée par l'action de broyage, maintenant le matériau dans son état cassant tout au long du processus.

- Inertage : Le gaz d'azote crée une atmosphère sans oxygène, ce qui empêche l'oxydation et le risque d'explosions de poussière, améliorant la sécurité et préservant la qualité du produit.

Le mécanisme de broyage

Une fois fragilisé, le matériau est introduit dans un broyeur. L'impact mécanique brise le matériau le long de ses lignes de fracture naturelles, plutôt que de le déchirer ou de le maculer.

Il en résulte une poudre avec une distribution granulométrique plus fine et plus uniforme que celle souvent réalisable avec le broyage conventionnel. L'environnement froid et inerte élimine également les problèmes tels que le colmatage et l'adhérence de la poudre à l'intérieur du broyeur.

Avantages clés par rapport au broyage traditionnel

Le choix de ce processus est une décision stratégique pour surmonter des défis matériels spécifiques et obtenir des résultats supérieurs.

Préservation des matériaux thermosensibles

Pour les matériaux contenant des composants volatils ou thermosensibles, le broyage cryogénique est essentiel. Il est largement utilisé pour les épices, les produits pharmaceutiques et les nutraceutiques, car il empêche la perte d'huiles volatiles, d'arômes et d'ingrédients actifs qui seraient détruits par la chaleur du broyage conventionnel.

Broyage de matériaux "impossibles"

De nombreux polymères, élastomères et plastiques sont trop mous, gommeux ou élastiques pour être broyés à température ambiante. Ils se déforment ou fondent simplement. Le broyage cryogénique permet de réduire ces matériaux – tels que le nylon, le polyester et le caoutchouc – en poudres fines.

Amélioration de la production et de l'efficacité

En empêchant le matériau de ramollir et de coller, le broyage cryogénique entraîne des taux de production plus élevés et moins de temps d'arrêt pour le nettoyage. Il réduit l'usure des composants du broyeur, augmentant ainsi la durée de vie de l'équipement.

Comprendre les compromis

Bien que puissant, le broyage cryogénique n'est pas une solution universelle. Ses avantages doivent être mis en balance avec ses exigences opérationnelles spécifiques.

Coût et complexité du système

Le principal compromis est le coût d'infrastructure et d'exploitation associé à l'utilisation d'un fluide cryogénique. Cela comprend un réservoir de stockage pour l'azote liquide, des tuyauteries isolées et des systèmes de contrôle sophistiqués pour gérer la température et le débit, ce qui ajoute à l'investissement initial.

Consommation d'énergie

Bien que l'action de broyage elle-même puisse nécessiter moins d'énergie en raison de la fragilité du matériau, le bilan énergétique global doit inclure l'énergie nécessaire pour produire l'azote liquide. L'efficacité énergétique totale du système est souvent faible (une étude cite une efficacité exergétique de 10,9 %), ce qui en fait une solution ciblée pour les problèmes de grande valeur plutôt qu'une mesure générale d'économie de coûts.

Adaptabilité du matériau

Le processus est plus efficace pour les matériaux qui présentent une transition ductile-cassant distincte à basse température. Il n'offre que peu ou pas d'avantage pour les matériaux qui sont déjà durs et cassants à température ambiante, tels que les céramiques ou les minéraux.

Faire le bon choix pour votre objectif

Pour déterminer si le broyage cryogénique est l'approche correcte, considérez votre objectif principal.

- Si votre objectif principal est de préserver l'intégrité du produit : Le broyage cryogénique est le choix idéal pour les matériaux thermosensibles comme les épices, les ingrédients pharmaceutiques actifs (IPA) ou les produits contenant des composés organiques volatils.

- Si votre objectif principal est de broyer des polymères mous ou élastiques : C'est souvent la seule méthode viable pour obtenir une poudre fine à partir de matériaux comme le caoutchouc, les thermoplastiques et les élastomères.

- Si votre objectif principal est d'obtenir une granulométrie très fine et uniforme : La fracture nette d'un matériau fragilisé donne souvent une distribution de particules supérieure à l'action de déchirement du broyage ambiant.

- Si votre objectif principal est simplement de réduire les coûts pour un matériau dur : Les méthodes de broyage traditionnelles sont probablement plus économiques et adaptées aux matériaux qui ne posent pas de problèmes liés à la chaleur ou à l'adhésivité.

En fin de compte, le broyage cryogénique est un outil spécialisé qui débloque des capacités de traitement pour des matériaux qui seraient autrement difficiles ou impossibles à manipuler.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Objectif principal | Changer l'état du matériau de ductile à cassant pour un broyage efficace |

| Agent de refroidissement | Azote liquide (-196°C / -320°F) |

| Idéal pour | Matériaux thermosensibles, polymères mous, substances collantes/élastiques |

| Avantages clés | Préserve les composés volatils, empêche la fusion/le maculage, granulométrie uniforme |

| Principal compromis | Coût d'exploitation et complexité plus élevés en raison de l'utilisation d'azote liquide |

Vous avez du mal à broyer efficacement des matériaux thermosensibles ou élastiques ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de broyage cryogénique. Notre expertise vous aide à surmonter les défis matériels, à préserver l'intégrité des produits et à obtenir des distributions granulométriques supérieures. Que vous traitiez des produits pharmaceutiques, des polymères ou des épices, nous fournissons les bons outils pour des résultats optimaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de broyage cryogénique peuvent améliorer les capacités et l'efficacité de votre laboratoire. Trouvons la solution parfaite pour vos besoins spécifiques.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

- Lyophilisateur de laboratoire de paillasse

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

Les gens demandent aussi

- Comment gérer les contraintes budgétaires lors de l'achat d'un lyophilisateur de laboratoire ? Un guide stratégique pour un investissement rentable

- Quels facteurs devraient guider la décision finale lors du choix d'un lyophilisateur de laboratoire ? Adaptez votre science aux bonnes spécifications

- Comment la lyophilisation profite-t-elle à l'industrie cosmétique ? Débloquez des formules puissantes et sans conservateurs

- Pourquoi la réputation du fabricant est-elle importante lors du choix d'un lyophilisateur de laboratoire ? Assurez la fiabilité à long terme de vos échantillons

- Comment le volume d'échantillon doit-il influencer le choix d'un lyophilisateur de laboratoire ? Un guide sur la capacité, les spécifications et le coût