Bien que « revêtement par électrons » ne soit pas un terme industriel standard, il fait très probablement référence à l'électrodéposition (E-coating), également connue sous le nom d'électrodéposition ou de dépôt électrophorétique. Il s'agit d'un procédé de finition où un courant électrique est utilisé pour déposer un revêtement semblable à de la peinture sur une surface conductrice à partir d'une solution à base d'eau, créant ainsi une couche exceptionnellement uniforme et résistante à la corrosion.

Le terme que vous avez rencontré signifie probablement E-coating, un procédé industriel haute performance qui fonctionne comme un placage de précision pour la peinture. Il utilise une charge électrique pour garantir que chaque coin et recoin d'une pièce métallique reçoive un film protecteur parfaitement uniforme.

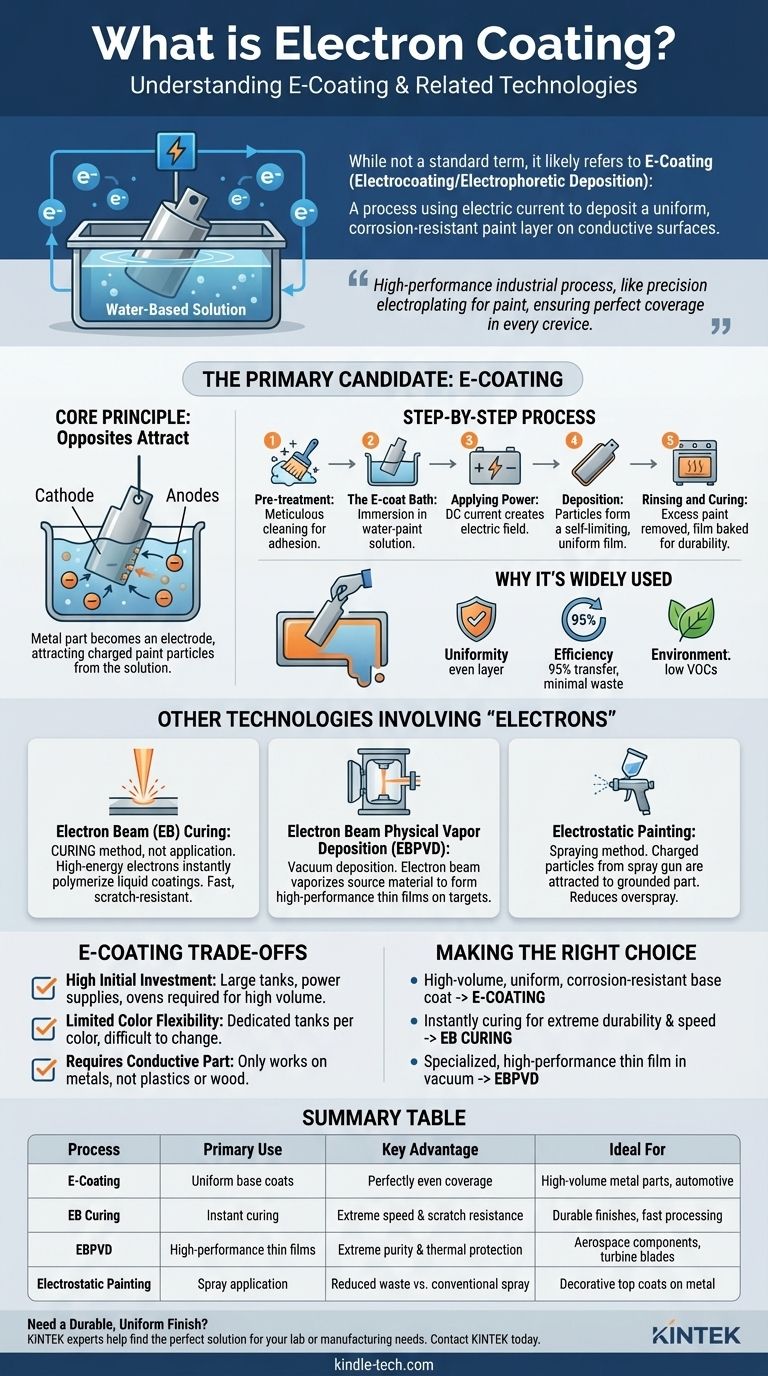

Le principal candidat : comprendre l'électrodéposition (E-coating)

L'électrodéposition est une pierre angulaire de la fabrication moderne, en particulier dans l'industrie automobile, en raison de sa capacité à appliquer une couche de fond robuste avec une cohérence inégalée. Il est mieux compris comme un processus d'immersion.

Le principe fondamental

À la base, l'électrodéposition utilise le principe des « contraires qui s'attirent ». La pièce métallique à revêtir est immergée dans un bain contenant des particules de peinture chargées en suspension dans l'eau. Une tension électrique est appliquée, transformant la pièce en une électrode.

Ce champ électrique provoque la migration des particules de peinture chargées à travers le liquide et leur dépôt sur la surface de la pièce.

Le processus étape par étape

- Prétraitement : La pièce doit être méticuleusement nettoyée pour éliminer toute huile, rouille ou contaminant. Ce processus chimique en plusieurs étapes est essentiel pour assurer une bonne adhérence.

- Le bain d'électrodéposition : La pièce est ensuite immergée dans le bain de peinture électrophorétique, qui est généralement composé d'environ 80 à 90 % d'eau désionisée et de 10 à 20 % de solides de peinture.

- Application de l'alimentation : Un courant continu (CC) est appliqué. Selon le type d'E-coat, la pièce peut être l'anode (anodique) ou, plus couramment, la cathode (cathodique), ce qui offre une résistance supérieure à la corrosion.

- Dépôt : Les particules de peinture chargées sont attirées vers la pièce, formant un film lisse et continu. Ce film commence à isoler la pièce, de sorte qu'à mesure qu'une zone est revêtue, la résistance électrique augmente, poussant les particules à rechercher le métal nu non revêtu. Cette action « auto-limitante » est ce qui garantit une épaisseur parfaitement uniforme, même à l'intérieur de formes et de cavités complexes.

- Rinçage et durcissement : La pièce est retirée du bain et rincée pour éliminer tout excès de peinture. Elle est ensuite cuite dans un four, ce qui durcit le film en une finition dure, durable et lisse.

Pourquoi est-il largement utilisé

Les principaux avantages de l'électrodéposition sont son uniformité et son efficacité. Parce que le processus recouvre toute surface conductrice qu'il peut atteindre, il offre une protection complète contre la corrosion. De plus, l'efficacité de transfert est extrêmement élevée – souvent supérieure à 95 % – ce qui entraîne un gaspillage minimal et en fait un choix respectueux de l'environnement avec de faibles COV (composés organiques volatils).

Autres technologies impliquant des « électrons »

Le terme « revêtement par électrons » pourrait également être une confusion avec d'autres procédés de finition avancés où les électrons jouent un rôle central.

Durcissement par faisceau d'électrons (EB)

Il ne s'agit pas d'une méthode d'application, mais d'une méthode de durcissement. Après l'application d'un revêtement spécial, celui-ci est bombardé par un faisceau d'électrons à haute énergie. Ce faisceau fournit l'énergie nécessaire pour polymériser (durcir) instantanément le revêtement, le transformant de liquide en solide sans chaleur. Il est réputé pour sa vitesse incroyable et pour produire des surfaces extrêmement résistantes aux rayures.

Dépôt physique en phase vapeur par faisceau d'électrons (PVD par EB)

Il s'agit d'une technique de dépôt sous vide hautement spécialisée. À l'intérieur d'une chambre à vide, un faisceau d'électrons est tiré sur un matériau source, tel qu'un bloc de céramique ou de métal, le vaporisant. Cette vapeur voyage ensuite et se condense sur un objet cible (comme une aube de turbine de moteur à réaction), formant un film mince extrêmement pur et haute performance, souvent pour la protection thermique.

Peinture électrostatique

Il s'agit d'une méthode de pulvérisation courante, souvent confondue avec l'E-coating. Ici, les particules de peinture liquide ou en poudre reçoivent une charge électrostatique lorsqu'elles quittent le pistolet. La pièce à revêtir est mise à la terre. Cela crée une attraction électrique qui attire les particules de revêtement vers la pièce, réduisant ainsi les surpulvérisations et les déchets par rapport à la pulvérisation conventionnelle.

Comprendre les compromis de l'électrodéposition (E-coating)

Bien que puissant, l'E-coating n'est pas la bonne solution pour toutes les situations. Ses principales limites sont enracinées dans la nature du processus.

Investissement initial élevé

Le processus d'E-coating nécessite de grands réservoirs d'immersion, des alimentations électriques sophistiquées, des stations de prétraitement et des fours de durcissement. Cela représente un investissement en capital important mieux adapté à la production à grand volume.

Flexibilité de couleur limitée

Un réservoir d'E-coat entier est dédié à une seule couleur. Changer de couleur est une entreprise massive, longue et coûteuse. Pour cette raison, l'E-coating est le plus souvent utilisé pour appliquer des apprêts dans des couleurs neutres comme le noir ou le gris, qui sont ensuite recouverts d'une couche de finition décorative.

Nécessite une pièce conductrice

Le processus repose entièrement sur l'électricité pour fonctionner. Par conséquent, il ne peut être utilisé que sur des matériaux conducteurs, tels que les métaux. Les plastiques, le bois ou d'autres matériaux non conducteurs ne peuvent pas être électrodéposés sans étapes préparatoires spéciales et souvent peu pratiques.

Faire le bon choix pour votre objectif

Pour vous assurer que vous faites référence à la bonne technologie, considérez votre objectif final.

- Si votre objectif principal est une couche de fond uniforme, haute performance et résistante à la corrosion pour pièces métalliques : Vous parlez très certainement d'E-coating (électrodéposition).

- Si votre objectif principal est de durcir instantanément une finition pour une durabilité et une vitesse extrêmes : Vous pensez probablement au durcissement par faisceau d'électrons (EB).

- Si votre objectif principal est d'appliquer un film mince spécialisé et haute performance sous vide : Le processus que vous recherchez est le dépôt physique en phase vapeur par faisceau d'électrons (PVD par EB).

En distinguant ces processus, vous pouvez identifier avec précision la technologie nécessaire pour obtenir une finition durable et de haute qualité pour votre application spécifique.

Tableau récapitulatif :

| Processus | Utilisation principale | Avantage clé | Idéal pour |

|---|---|---|---|

| E-Coating (Électrodéposition) | Application de couches de fond uniformes | Couverture parfaitement uniforme, même dans des formes complexes | Pièces métalliques à grand volume, apprêts automobiles |

| Durcissement par faisceau d'électrons (EB) | Durcissement instantané des revêtements | Vitesse extrême et résistance aux rayures | Finitions durables nécessitant un traitement rapide |

| PVD par faisceau d'électrons (PVD par EB) | Dépôt de films minces haute performance | Pureté extrême et protection thermique | Composants aérospatiaux, aubes de turbine |

| Peinture électrostatique | Application par pulvérisation avec réduction des déchets | Efficacité de transfert améliorée par rapport à la pulvérisation conventionnelle | Couches de finition décoratives sur produits métalliques |

Besoin d'une finition durable et uniforme pour vos composants métalliques ?

Choisir le bon processus de revêtement est essentiel pour la performance et la longévité. Les experts de KINTEK peuvent vous aider à naviguer dans ces technologies avancées pour trouver la solution parfaite pour vos besoins en laboratoire ou en fabrication.

Nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour soutenir vos applications de finition et de revêtement. Que vous exploriez l'E-coating pour la résistance à la corrosion ou que vous ayez besoin d'équipement pour des techniques de dépôt avancées, notre équipe est là pour fournir les bons outils et l'expertise.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats de revêtement supérieurs avec l'équipement et le soutien appropriés.

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que l'effet de frittage ? Transformer la poudre en pièces durables et performantes

- Quels sont les deux processus de traitement thermique ? Adoucissement vs. Durcissement expliqués

- Que sont les techniques de frittage rapide ? Accélérez la production de matériaux plus solides et plus rapides

- Qu'est-ce que la pyrolyse rapide ? Libérez le potentiel de la biomasse pour le biocarburant et le biocharbon

- Est-il sûr de stocker des échantillons à -70°C ? Une norme éprouvée pour l'intégrité des échantillons à long terme

- Quelles unités sont utilisées pour la capacité thermique ? Un guide sur J/K, J/(kg·K) et J/(mol·K)

- Quelle est la différence entre la pyrolyse catalytique et la pyrolyse ? Débloquez des biocarburants de meilleure qualité

- Quel est le rôle du frittage ? Transformer la poudre en pièces durables et complexes