En termes simples, le revêtement électronique, ou E-coating, est un processus de finition qui utilise un courant électrique pour appliquer un revêtement de type peinture sur une surface métallique. Initialement développé pour l'industrie automobile, il est prisé pour sa capacité à fournir une finition très uniforme, durable et résistante à la corrosion sur toute pièce métallique conductrice d'électricité, comme l'acier, l'aluminium et le zinc.

L'E-coating résout un défi fondamental de fabrication : comment protéger complètement une pièce métallique, y compris ses bords complexes et ses cavités internes. Il y parvient en utilisant l'électricité pour attirer les particules de peinture vers la surface métallique, ce qui donne une couche protectrice exceptionnellement régulière et résiliente.

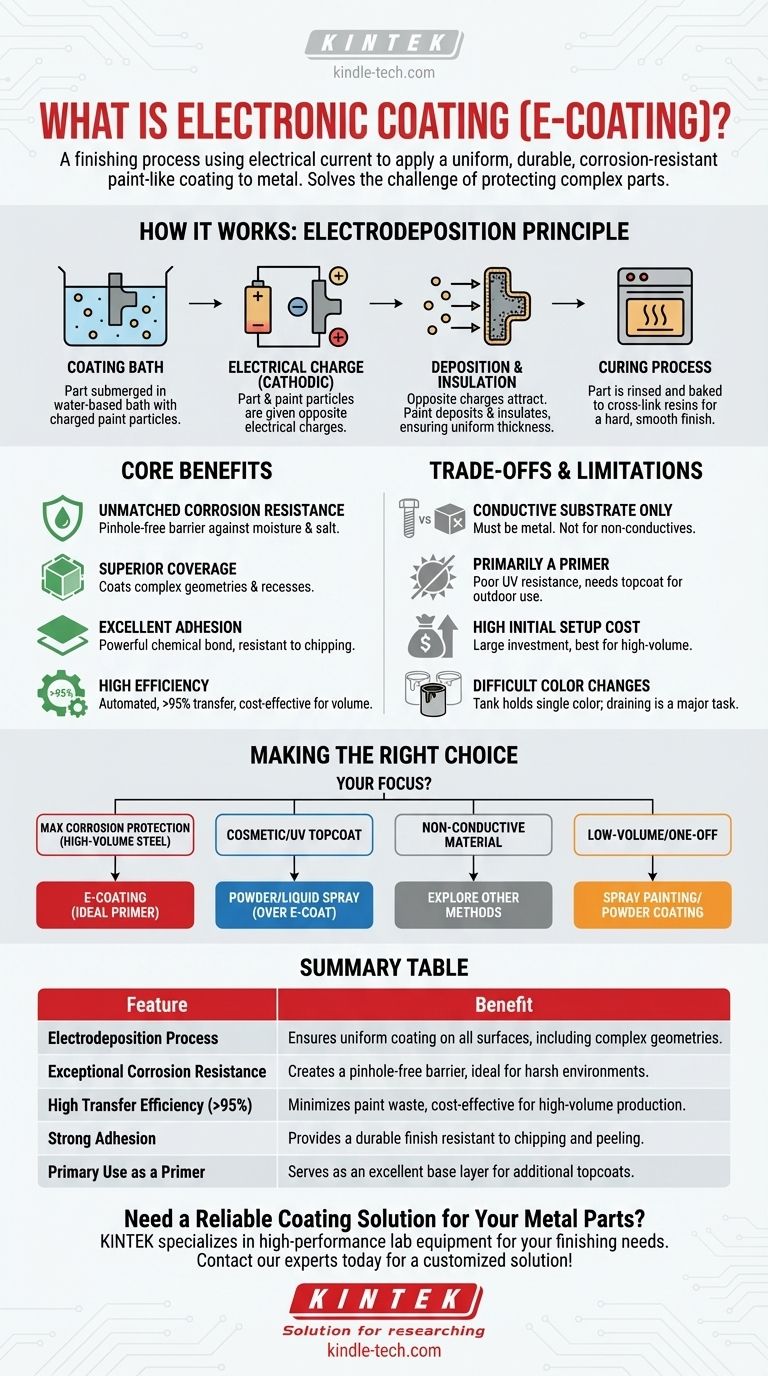

Comment fonctionne le revêtement électronique : Le principe de l'électrodéposition

Le processus d'E-coating est fondamentalement différent de la pulvérisation traditionnelle. Il s'apparente davantage à la galvanoplastie, mais avec des particules de peinture en suspension dans une solution à base d'eau.

Le bain de revêtement

Le processus commence par un grand réservoir contenant un bain d'E-coat. Ce bain se compose d'eau désionisée, de solides de peinture (généralement époxy ou acrylique) et de petites quantités de solvant. Les particules de peinture reçoivent une charge électrique.

La charge électrique

La pièce métallique à revêtir est immergée dans le bain et connectée à une électrode, ce qui lui donne la charge électrique opposée. Dans les systèmes modernes, la pièce est généralement la cathode (charge négative) et les particules de peinture sont positives — une méthode appelée électrodéposition cathodique.

Déposition et isolation

Comme les charges opposées s'attirent, les particules de peinture migrent à travers l'eau et se déposent sur toutes les surfaces conductrices de la pièce. Au fur et à mesure que le revêtement s'accumule, il isole la surface, ce qui force automatiquement le courant à trouver les zones non revêtues restantes. Cet effet « auto-limitant » est ce qui garantit une épaisseur parfaitement uniforme, même à l'intérieur des sections creuses et sur les bords vifs.

Le processus de durcissement

Après un temps défini, la pièce est retirée du bain. Elle est ensuite rincée pour éliminer les particules de peinture détachées, puis cuite dans un four industriel. Ce processus de durcissement réticule les résines polymères, transformant le film déposé en une finition dure, durable et lisse.

Avantages fondamentaux du processus d'E-coating

Les fabricants choisissent l'E-coating pour un ensemble spécifique d'avantages haute performance que d'autres méthodes peinent à égaler.

Résistance à la corrosion inégalée

L'avantage principal de l'E-coating est sa capacité exceptionnelle à protéger contre la corrosion. Le film continu et sans trou d'épingle qu'il crée fournit une barrière robuste contre l'humidité et le sel, ce qui explique pourquoi il est la norme pour les carrosseries automobiles et les composants de châssis.

Couverture et uniformité supérieures

Étant donné que le processus est piloté par le courant électrique, le revêtement est « tiré » dans tous les renfoncements et coins de la pièce. Cela élimine les limitations de « ligne de visée » de la peinture par pulvérisation, garantissant que les géométries complexes sont entièrement protégées.

Excellente adhérence

L'E-coating crée une liaison chimique puissante avec le substrat métallique. Il en résulte une adhérence exceptionnelle, rendant la finition très résistante aux éclats, à l'écaillage ou au pelage par rapport à de nombreux autres types de revêtements.

Haute efficacité et rentabilité

Le processus est hautement automatisé et présente une efficacité de transfert supérieure à 95 %, ce qui signifie que très peu de peinture est gaspillée. Pour les séries de production à grand volume, cela fait de l'E-coating un choix de finition extrêmement économique.

Comprendre les compromis et les limites

Bien que puissant, l'E-coating n'est pas une solution universelle. Sa nature spécifique s'accompagne de limites importantes.

Nécessite un substrat conducteur

L'exigence la plus fondamentale est que la pièce doit être fabriquée en métal conducteur. L'E-coating ne peut pas être utilisé directement sur des plastiques, du bois, des composites ou d'autres matériaux non conducteurs.

Principalement utilisé comme primaire

La plupart des formules d'E-coat, en particulier celles à base d'époxy courantes, ont une mauvaise résistance aux UV. Elles s'écaillent et se dégradent avec une exposition prolongée au soleil. Pour cette raison, l'E-coat est le plus souvent utilisé comme primaire de classe mondiale, qui est ensuite recouvert d'une peinture ou d'un revêtement en poudre plus stable aux UV.

Coût d'installation initial élevé

L'infrastructure nécessaire à l'E-coating — y compris les grands réservoirs d'immersion, les redresseurs et les fours de cuisson — représente un investissement en capital important. Cela rend le processus le mieux adapté aux lignes de fabrication dédiées à grand volume.

Difficulté à changer de couleur

Un réservoir d'E-coat contient des milliers de litres d'une seule couleur, le plus souvent noire. Vider, nettoyer et remplir un réservoir pour changer de couleur est une entreprise majeure. Par conséquent, les installations proposent rarement plus d'une ou deux options de couleur.

Faire le bon choix pour votre application

Le choix du bon revêtement dépend entièrement du matériau, du volume et des exigences de performance de votre projet.

- Si votre objectif principal est une protection maximale contre la corrosion pour des pièces en acier à grand volume : L'E-coating est la norme incontestée de l'industrie et devrait être votre première considération, surtout en tant que primaire.

- Si votre objectif principal est une couche de finition cosmétique avec de nombreuses options de couleur ou une résistance aux UV : Envisagez le revêtement en poudre ou la peinture liquide par pulvérisation sur un primaire E-coat ou comme processus autonome.

- Si votre objectif principal est de revêtir un matériau non conducteur comme le plastique ou le bois : L'E-coating n'est pas une option viable ; vous devez explorer d'autres méthodes de finition.

- Si votre objectif principal est un projet à faible volume ou unique : Les coûts d'installation élevés et la complexité de l'E-coating rendent des processus comme la peinture par pulvérisation ou le revêtement en poudre beaucoup plus pratiques.

En fin de compte, l'E-coating sert de couche protectrice fondamentale pour des millions de produits, offrant des performances là où cela compte le plus.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Processus d'électrodéposition | Assure un revêtement uniforme sur toutes les surfaces, y compris les géométries complexes et les cavités internes. |

| Résistance exceptionnelle à la corrosion | Crée une barrière sans trou d'épingle, idéale pour les environnements difficiles. |

| Haute efficacité de transfert (>95%) | Minimise le gaspillage de peinture, ce qui le rend rentable pour la production à grand volume. |

| Forte adhérence | Fournit une finition durable résistante aux éclats et à l'écaillage. |

| Utilisation principale comme primaire | Sert de base excellente pour des couches de finition supplémentaires (par exemple, revêtement en poudre). |

Besoin d'une solution de revêtement fiable pour vos pièces métalliques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés à vos besoins de finition. Que vous soyez dans l'automobile, l'aérospatiale ou la fabrication industrielle, notre expertise garantit que vous obtenez des résultats durables et résistants à la corrosion.

Laissez-nous vous aider à optimiser votre processus de revêtement — contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Électrode à disque de platine rotatif pour applications électrochimiques

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Cellule à flux personnalisable pour la réduction du CO2 pour la recherche sur le NRR, l'ORR et le CO2RR

- Creuset d'évaporation pour matière organique

- Dioxyde d'iridium IrO2 pour l'électrolyse de l'eau

Les gens demandent aussi

- Quelle est la différence entre RDE et RRDE ? Débloquez l'analyse électrochimique avancée des réactions

- Quelle est la différence entre une électrode à disque rotatif et une électrode à disque-anneau rotatif ? Dévoilez des aperçus électrochimiques plus approfondis

- Comment nettoyer une électrode en fil/tige de platine avant utilisation ? Un guide pour des données électrochimiques fiables

- Quelles sont les caractéristiques de performance des électrodes en fil/tige de platine ? Une stabilité inégalée pour votre laboratoire

- Quelles sont les spécifications de l'électrode fonctionnelle Platine-Titane ? Maximiser les performances électrochimiques