Dans le durcissement par induction, la fréquence fait référence au rythme auquel le courant électrique alternatif change de direction dans la bobine d'induction. Ce rythme, mesuré en Hertz (Hz), est un paramètre de contrôle essentiel. Il dicte directement la manière dont le champ magnétique induit génère de la chaleur dans la pièce métallique, ce qui en fait le principal facteur déterminant la profondeur de la couche durcie.

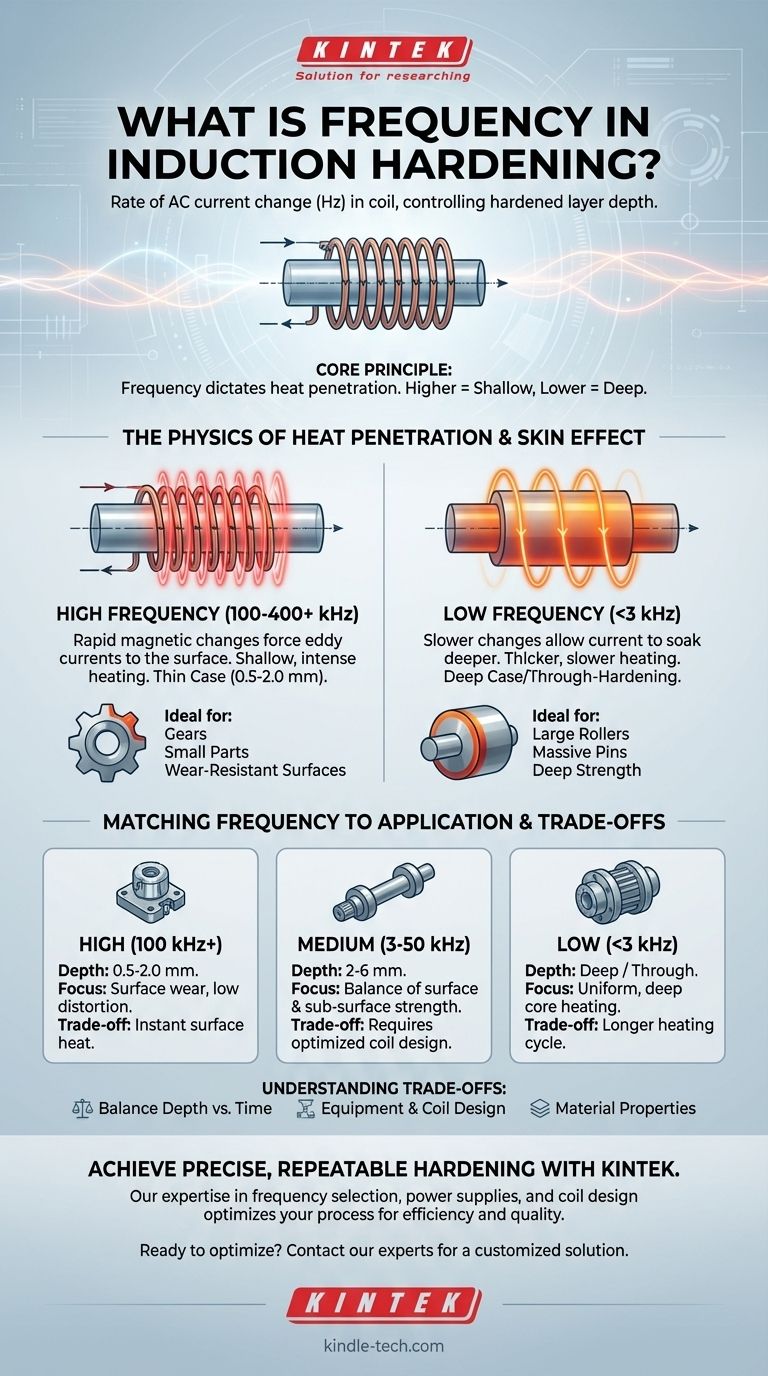

Le principe fondamental à comprendre est la relation entre la fréquence et la pénétration de la chaleur. Des fréquences plus élevées concentrent la chaleur près de la surface pour un effet de durcissement peu profond, tandis que des fréquences plus basses pénètrent plus profondément dans le matériau pour une couche durcie plus épaisse.

La physique de la fréquence et de la pénétration de la chaleur

Pour comprendre le durcissement par induction, vous devez d'abord comprendre « l'effet de peau ». Ce phénomène est la base qui explique pourquoi la fréquence est un outil si puissant.

Comprendre l'effet de peau

Lorsqu'un courant alternatif (CA) traverse un conducteur, comme la pièce métallique que vous durcissez, il ne se répartit pas uniformément sur toute la section transversale. Au lieu de cela, il a tendance à se concentrer sur la surface extérieure ou la « peau » du conducteur.

Les changements rapides du champ magnétique créés par le CA dans la bobine d'induction induisent des courants opposés (courants de Foucault) dans la pièce. Ces courants de Foucault sont les plus forts à la surface et sont responsables de la grande majorité du chauffage par résistance.

Comment la fréquence régit l'effet de peau

La fréquence du courant alternatif régit directement l'intensité de l'effet de peau.

Lorsque vous augmentez la fréquence, le champ magnétique change de direction plus rapidement. Cela force les courants de Foucault induits à se confiner dans une couche encore plus mince à la surface, provoquant un chauffage extrêmement rapide et concentré dans cette région peu profonde.

Inversement, lorsque vous diminuez la fréquence, le courant a plus de temps pour « s'imprégner » plus profondément dans le matériau avant d'inverser sa direction. Il en résulte une couche chauffée plus épaisse et une pénétration de chaleur plus profonde.

Le concept de « profondeur de référence »

Les ingénieurs quantifient ce phénomène à l'aide du terme profondeur de référence (ou profondeur de pénétration). Il s'agit de la profondeur à laquelle la densité de courant induit tombe à environ 37 % de sa valeur à la surface.

Cette profondeur de référence fournit une ligne directrice fiable pour la profondeur de durcissement minimale possible que vous pouvez obtenir à une fréquence donnée. La profondeur de couche finale est également influencée par le temps de chauffage et la puissance, mais la fréquence fixe la limite fondamentale.

Adapter la fréquence à votre application

Le choix de la fréquence n'est pas arbitraire ; il est sélectionné en fonction du résultat métallurgique souhaité pour une pièce spécifique. Les fréquences sont généralement regroupées en trois gammes principales.

Durcissement à haute fréquence (100 kHz – 400 kHz et plus)

Les hautes fréquences sont utilisées pour les applications nécessitant une couche mince et résistante à l'usure sur la surface de la pièce, généralement de 0,5 à 2,0 mm.

Ceci est idéal pour les petites pièces ou les pièces aux géométries complexes, telles que les dents d'engrenages, où vous devez durcir uniquement la surface fonctionnelle sans déformer le noyau de la pièce. Le chauffage est extrêmement rapide et localisé.

Durcissement à moyenne fréquence (3 kHz – 50 kHz)

Les fréquences moyennes offrent un équilibre, permettant d'atteindre des profondeurs de couche plus importantes d'environ 2 à 6 mm.

Cette gamme est le cheval de bataille de nombreux composants industriels, tels que les essieux automobiles, les grands arbres et les roues de grue, où une dureté superficielle et une résistance sous-superficielle significative sont nécessaires pour supporter des contraintes élevées.

Durcissement à basse fréquence (inférieur à 3 kHz)

Les basses fréquences sont utilisées pour le durcissement en profondeur ou le « durcissement traversant » sur des composants très volumineux. L'objectif est de chauffer la pièce profondément et uniformément.

Les applications comprennent le durcissement de grands rouleaux pour les laminoirs ou de broches de grand diamètre où la dureté est requise jusque dans le noyau du matériau pour supporter des charges massives.

Comprendre les compromis

La sélection d'une fréquence implique de mettre en balance des facteurs concurrents. Il ne s'agit pas simplement de choisir « élevé » ou « bas ».

Profondeur par rapport au temps de chauffage

Il existe un compromis direct entre la profondeur de pénétration et le temps nécessaire pour chauffer la surface. Les hautes fréquences chauffent la surface presque instantanément, tandis que les basses fréquences nécessitent un cycle de chauffage plus long pour permettre à l'énergie de pénétrer plus profondément.

Conception de l'équipement et de la bobine

La fréquence de fonctionnement dicte l'équipement requis. Une alimentation électrique à haute fréquence est fondamentalement différente d'une alimentation à basse fréquence. De plus, la conception de la bobine d'induction elle-même est étroitement liée à la fréquence et à la géométrie de la pièce pour assurer un transfert d'énergie efficace. Vous ne pouvez pas simplement utiliser n'importe quelle bobine avec n'importe quelle fréquence.

Propriétés du matériau

La résistivité électrique et les propriétés magnétiques du matériau influencent également l'efficacité du chauffage. Par exemple, l'acier est magnétique en dessous de sa température de Curie (environ 770 °C), ce qui augmente considérablement l'efficacité du chauffage. Une fois qu'il devient non magnétique, l'efficacité diminue. Cette dynamique doit être prise en compte dans la conception du processus.

Faire le bon choix pour votre objectif de durcissement

Votre décision finale doit être entièrement motivée par les exigences métallurgiques du composant.

- Si votre objectif principal est une surface mince et résistante à l'usure sur une pièce complexe (comme une dent d'engrenage) : Utilisez des hautes fréquences (100 kHz et plus) pour concentrer la chaleur précisément sur la surface et minimiser la déformation de la pièce.

- Si votre objectif principal est une couche profonde et robuste sur un composant structurel (comme un essieu) : Utilisez des fréquences moyennes (3 kHz à 50 kHz) pour obtenir un bon équilibre entre dureté superficielle et résistance profonde.

- Si votre objectif principal est d'obtenir un durcissement traversant uniforme sur une très grande section transversale : Sélectionnez des basses fréquences (inférieures à 3 kHz) pour permettre à la chaleur de pénétrer profondément dans le noyau du matériau.

En fin de compte, maîtriser la sélection de la fréquence est la clé pour débloquer un contrôle précis et reproductible du processus de durcissement par induction.

Tableau récapitulatif :

| Gamme de fréquences | Profondeur de couche typique | Applications idéales |

|---|---|---|

| Élevée (100 kHz et +) | 0,5 - 2,0 mm | Dents d'engrenages, petits composants, surfaces résistantes à l'usure |

| Moyenne (3 - 50 kHz) | 2,0 - 6,0 mm | Essieux, arbres, roues de grue, composants structurels |

| Basse (Inférieure à 3 kHz) | Durcissement en profondeur / Durcissement traversant | Grands rouleaux, broches, composants massifs |

Obtenez des résultats de durcissement précis et reproductibles pour vos composants.

La sélection de la bonne fréquence est essentielle pour obtenir la profondeur de couche et les propriétés métallurgiques exactes requises par vos pièces. KINTEK se spécialise dans la fourniture de solutions de durcissement par induction avancées, y compris des alimentations électriques et des conceptions de bobines optimisées pour votre application spécifique, du durcissement superficiel à haute fréquence des engrenages complexes au durcissement en profondeur des pièces structurelles volumineuses.

Notre expertise garantit que vous obtenez l'équipement et les paramètres de processus appropriés pour maximiser l'efficacité, minimiser la distorsion et respecter vos normes de qualité.

Prêt à optimiser votre processus de durcissement par induction ? Contactez nos experts dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Moule de presse anti-fissuration pour usage en laboratoire

- Presse chauffante à double plaque pour laboratoire

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels sont les paramètres à prendre en compte pour sélectionner la presse à mouler pour parois minces ? Spécifications clés pour une production à grande vitesse

- Quel est un avantage du moulage par injection ? Atteindre une production à grand volume avec une efficacité inégalée

- Qu'est-ce que la technique de moulage ? Un guide pour la fabrication de pièces complexes à grand volume

- Quelle est l'importance de la machine de moulage par injection ? Libérer la fabrication de précision à grand volume

- Quelle est la différence entre le moulage par injection et le moulage par compression ? Un guide pour choisir le bon procédé