À la base, le traitement thermique est un processus puissant et contrôlé visant à manipuler les propriétés fondamentales d'un matériau. Les principaux avantages résident dans les améliorations significatives des caractéristiques mécaniques telles que la résistance, la dureté et la ductilité, ainsi que dans la relaxation des contraintes internes pour faciliter la fabrication. Cependant, ces avantages s'accompagnent d'inconvénients, notamment le potentiel de coûts d'équipement élevés, une complexité accrue du processus et le risque de changements de surface indésirables ou de dommages matériels si le processus n'est pas exécuté correctement.

La décision d'utiliser un traitement thermique est un compromis stratégique. Bien qu'il permette d'obtenir des performances matérielles supérieures, vous devez mettre ce bénéfice en balance avec l'investissement accru en équipement, en expertise technique et en contrôle des processus nécessaires pour obtenir le résultat souhaité sans introduire de nouveaux défauts.

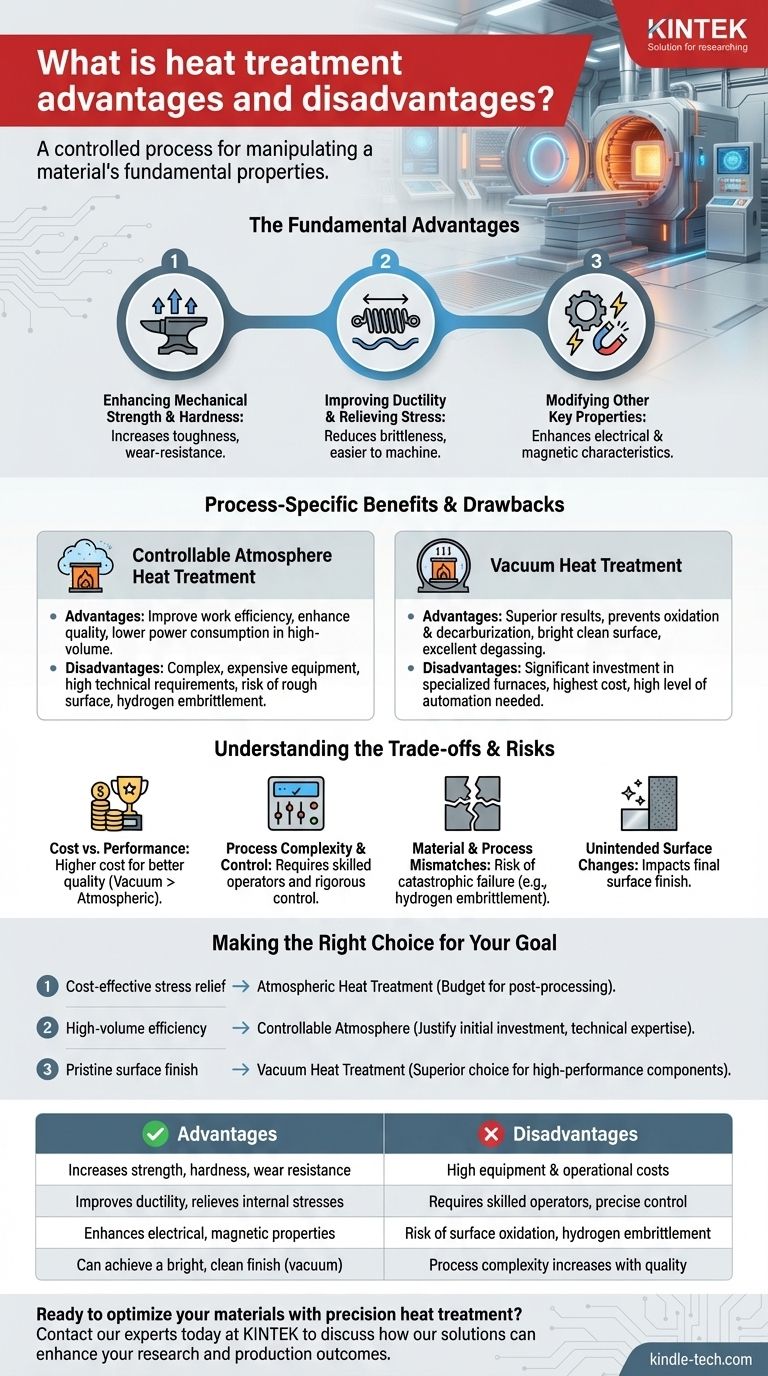

Les avantages fondamentaux du traitement thermique

Le traitement thermique est appliqué à une large gamme de matériaux, notamment l'acier, pour atteindre des objectifs de performance spécifiques que le matériau de base ne peut pas atteindre seul.

Amélioration de la résistance mécanique et de la dureté

En contrôlant soigneusement les cycles de chauffage et de refroidissement, vous pouvez modifier la structure cristalline d'un matériau. Cela vous permet d'augmenter considérablement sa résistance, sa ténacité et sa résistance à l'usure. Ceci est essentiel pour les composants qui seront soumis à des contraintes élevées ou à des conditions abrasives.

Amélioration de la ductilité et relaxation des contraintes

Inversement, certains processus de traitement thermique peuvent adoucir un matériau, augmentant sa ductilité et réduisant sa fragilité. Ceci est souvent utilisé pour relâcher les contraintes internes créées lors des processus de fabrication tels que le soudage ou le formage à chaud, rendant la pièce plus facile à usiner et moins susceptible de se fissurer sous charge.

Modification d'autres propriétés clés

Au-delà des caractéristiques mécaniques, le traitement thermique peut être utilisé pour affiner les propriétés d'un matériau pour des applications spécialisées. Cela inclut l'amélioration de caractéristiques électriques et magnétiques spécifiques, ce qui est vital pour les composants utilisés dans les moteurs, les capteurs et autres dispositifs électroniques.

Avantages et inconvénients spécifiques au processus

Tous les traitements thermiques ne sont pas identiques. L'environnement dans lequel le processus se déroule — air, atmosphère gazeuse contrôlée ou vide — modifie considérablement le résultat, les avantages et les inconvénients.

Traitement thermique en atmosphère contrôlée

Cette méthode consiste à chauffer le matériau dans un four rempli d'un mélange spécifique de gaz pour éviter les réactions chimiques indésirables.

- Avantages : Il peut améliorer l'efficacité du travail, économiser de la main-d'œuvre et améliorer la qualité du produit. Dans la production à grand volume, il entraîne une consommation réduite d'énergie et de matériaux auxiliaires.

- Inconvénients : Ce processus nécessite un équipement complexe et coûteux avec des exigences d'exploitation techniques élevées. Il peut laisser une surface rugueuse et non brillante et présente un risque de fragilisation par l'hydrogène dans certains aciers.

Traitement thermique sous vide

Il s'agit d'un processus plus avancé où le matériau est chauffé sous vide poussé, éliminant presque tous les gaz atmosphériques.

- Avantages : Le traitement sous vide offre des résultats supérieurs en prévenant complètement l'oxydation et la décarburation. Cela préserve les propriétés mécaniques inhérentes du matériau et donne une surface brillante et propre qui ne nécessite aucun traitement ultérieur. Il assure également un excellent dégazage et dégraissage.

- Inconvénients : L'inconvénient principal est l'investissement important dans des fours à vide spécialisés et le niveau élevé d'automatisation et de contrôle requis. C'est généralement l'option la plus coûteuse.

Comprendre les compromis et les risques

Le choix d'un processus de traitement thermique nécessite une compréhension claire de ses inconvénients potentiels et de l'équilibre entre le coût et le résultat souhaité.

Coût par rapport à la performance

Il existe une relation directe entre le coût du processus de traitement thermique et la qualité du résultat. Bien que le chauffage atmosphérique simple soit le moins cher, il offre peu de protection contre l'oxydation de surface. Le traitement sous vide offre la meilleure qualité mais au coût le plus élevé.

Complexité et contrôle du processus

Les méthodes avancées comme le traitement thermique en atmosphère contrôlée et sous vide ne sont pas des procédures simples. Elles exigent un contrôle rigoureux du processus et des opérateurs qualifiés pour gérer les mélanges de gaz ou les niveaux de vide, car des erreurs peuvent facilement ruiner la pièce.

Inadéquation matériau et processus

Tous les matériaux ne sont pas adaptés à tous les types de traitement thermique. Comme mentionné, l'utilisation d'une atmosphère riche en hydrogène sur certains aciers peut provoquer une fragilisation par l'hydrogène, un mode de défaillance catastrophique. Il est essentiel d'associer le matériau à un processus compatible et bénéfique.

Changements de surface non intentionnels

L'environnement du processus a un impact direct sur la surface finale de la pièce. Une atmosphère contrôlable peut laisser une finition rugueuse, tandis qu'un processus sous vide donne une surface brillante et purifiée. Cela peut éliminer le besoin d'étapes de nettoyage ou de finition secondaires coûteuses et chronophages.

Faire le bon choix pour votre objectif

Pour sélectionner le traitement thermique approprié, vous devez d'abord définir votre objectif le plus critique.

- Si votre objectif principal est la relaxation des contraintes rentable et l'amélioration de base des propriétés : Un traitement thermique atmosphérique standard peut suffire, mais vous devez prévoir des étapes de post-traitement comme le nettoyage ou le grenaillage.

- Si votre objectif principal est l'efficacité à grand volume avec un bon contrôle qualité : Le traitement en atmosphère contrôlée est une option solide, à condition de pouvoir justifier l'investissement initial en équipement et de disposer de l'expertise technique nécessaire.

- Si votre objectif principal est une finition de surface impeccable et une intégrité matérielle ultime : Le traitement thermique sous vide est le choix supérieur pour les composants de précision et de haute performance où la prévention de toute dégradation de surface est primordiale.

En fin de compte, le choix de la méthode de traitement thermique correcte est une décision d'ingénierie stratégique qui a un impact direct sur la performance, la durée de vie et la qualité de votre produit final.

Tableau récapitulatif :

| Avantage | Inconvénient |

|---|---|

| Augmente la résistance, la dureté et la résistance à l'usure | Coûts d'équipement et d'exploitation élevés |

| Améliore la ductilité et relâche les contraintes internes | Nécessite des opérateurs qualifiés et un contrôle précis |

| Améliore les propriétés électriques et magnétiques | Risque d'oxydation de surface ou de fragilisation par l'hydrogène |

| Peut obtenir une finition brillante et propre (processus sous vide) | La complexité du processus augmente avec la qualité |

Prêt à optimiser vos matériaux grâce à un traitement thermique de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux besoins uniques de votre laboratoire. Que vous travailliez avec des alliages standard ou des matériaux haute performance, notre expertise garantit que vous obtenez l'équilibre parfait entre les propriétés des matériaux, le coût et la qualité.

Laissez-nous vous aider à choisir le bon four et le bon processus pour votre application. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Comment utiliser un four à moufle en laboratoire ? Un guide étape par étape pour un traitement thermique sûr et précis

- Comment utiliser un four à moufle ? Un guide étape par étape pour une utilisation sûre et efficace

- Qu'est-ce qu'un four à moufle en analyse alimentaire ? Un guide pour une mesure précise de la teneur en minéraux

- Quelle est la théorie du four à moufle ? Obtenez un traitement à haute température pur et contrôlé

- Quelle est l'utilisation principale du four dans l'industrie chimique ? Traitement thermique maître pour la transformation des matériaux